Đây là một hướng dẫn để tạo các kẹp đơn giản để giữ kẹp phay trên bàn phay.

Phó phay được hiển thị trong ảnh trên là một tùy chọn mua mà tác giả của các kẹp này sử dụng trong công việc của mình. Vise nhỏ này là một công cụ không vít với các rãnh kẹp, được bán bởi nhiều cửa hàng trực tuyến.

Bước 1: Thiết kế

Bề mặt dưới của rãnh kẹp của vise cao hơn mặt bàn khoảng 14 mm và mặt trên của rãnh kẹp cao hơn bề mặt dưới khoảng 7 mm.

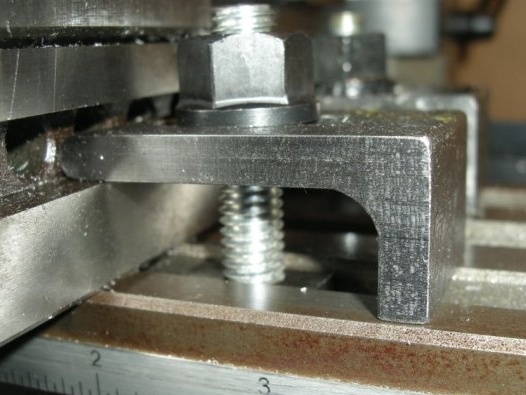

Tác giả tạo ra các kẹp - một phó, giống như hầu hết các bậc thầy, từ một số loại kim loại phế liệu. Độ dày cổ 6 mm. Mỗi bên có chiều dài khoảng 50 mm (từ góc ngoài đến rìa của chân Foot).

Vật liệu bổ sung sẽ được yêu cầu trong sản xuất kẹp là đai ốc hình chữ T, đai ốc mặt bích và đinh tán, dài khoảng 50 mm với một sợi 9 mm.

Tài liệu đính kèm:

khung sắt kẹp

Bước 2: Sắt thô

Sử dụng một bánh xe cắt mài mòn trên một máy mài góc, tác giả đã cắt một góc có kích thước phù hợp. Anh ta tự cắt tốt, nhưng làm nóng rất nhiều và do đó làm tan chảy phần nhựa của bàn ...

Trong mọi trường hợp, tác giả quản lý để cắt một mảnh rộng khoảng 25 mm từ góc sắt. Kích thước chính xác không quan trọng lắm.

Sau đó, anh ta cắt bỏ một phần nhỏ của một chân dài của góc góc này. Một kẹp sẽ được thực hiện từ góc kết quả. Tác giả đã học được một bài học với một máy mài và một chiếc bàn nhựa và thực hiện việc cắt này bằng một cái cưa sắt cho kim loại.

Bước 3: Làm sạch các cạnh dài

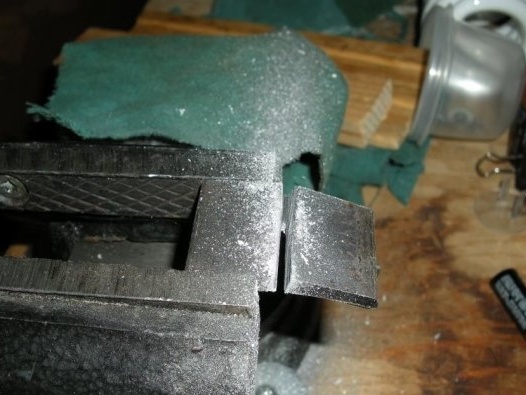

Tác giả đã cài đặt một góc sắt trong một phay phay và phay các cạnh mịn dọc theo toàn bộ chiều dài, gọn gàng và đồng đều (và thậm chí một chút kích thước, mặc dù phép đo này không quan trọng lắm).

Các hình cho thấy việc cài đặt một phó để phay hai đầu của một góc. Đầu dài tròn của góc khớp với rãnh hình chữ V nằm ngang trong hàm di động của phó. Các cạnh mà anh ấy nghiền ra 6 mm. từ cạnh của một vise. Cài đặt này khá an toàn.

Đánh giá trực quan phôi để tìm vị trí trên góc bị nhô ra nhiều nhất, tác giả cẩn thận chạm vào máy cắt vào thời điểm này. Sau đó, anh ta bắt đầu thực hiện các đường chuyền để cắt kim loại theo hướng trục Y, từ trước ra sau, do đó, mỗi đường chuyền được thực hiện ở chế độ phay thông thường (bây giờ anh ta không được phay khi nâng). Mỗi lượt vượt qua khoảng 0,25 mm. vật liệu trên bất kỳ phần nhô ra của phôi. Cuối cùng, anh ta cắt toàn bộ bề mặt của phôi, và sau đó thực hiện một vết cắt hoàn thiện 0,125 mm. Ở góc này phay đã hoàn thành.

Ông sử dụng máy phay 4 kênh 19 mm, quay với tốc độ khoảng 800 vòng / phút. Tốc độ thức ăn có thể là khoảng 5 hoặc 7 mỗi phút. Độ sâu cắt (mỗi lần cắt) là khoảng 0,25 mm. Đôi khi, trong quá trình cắt, tác giả đã phun WD-40 lên máy cắt và phôi.

Để phay mặt dài thứ hai, tác giả lật ngược mặt trống (như trong hình thứ hai). Vị trí của rãnh chữ V trong vise và chiều dài của kệ ngắn cho phép thực hiện điều này.

Bước 4: Mill cuối kệ góc ngắn

Sau đó, tác giả đã xay phần ngắn của kẹp tương lai, phần sẽ nằm trên bàn phay. Thao tác này đã giúp làm sạch phần hỗ trợ của góc và do đó thiết lập chiều cao làm việc cho kẹp. Đây có lẽ là chiều quan trọng nhất, nhưng ngay cả ở đây cũng có chỗ cho một số điều chỉnh.

Tác giả đã kẹp cái kệ dài của góc góc của phôi trong một vise, cố gắng kẹp phần thẳng của góc, và không ở gần góc nơi độ dày thay đổi sang phía lớn hơn, vì vậy góc được gia cố. Anh ta đặt một góc ở trung tâm của vise để giữ cho lực cân bằng và để tránh xoắn phần di chuyển của vise.

Chiều dài mong muốn của phần hỗ trợ của góc (theo hình) là 21 mm.

Đầu tiên, anh căn chỉnh phần hỗ trợ của mặt bích ngắn của góc, loại bỏ nó bằng dao cắt, giống như cách anh căn chỉnh các cạnh dài ở bước 3 (ngoại trừ chuyển động của dao cắt dọc theo trục X thay vì Y).

Ngay khi bộ phận trở nên phẳng dọc theo toàn bộ đế của bộ phận hỗ trợ, tác giả đã đo chiều cao của kệ ngắn bằng thước cặp, trước tiên lau sạch các bề mặt hỗ trợ bằng giẻ để các con chip không thay đổi số đọc. Phép đo này cho thấy có bao nhiêu vật liệu phải được loại bỏ. Tác giả đã bắn vật liệu với các phần 0,25 mm cho đến khi anh ta đạt được khoảng 0,5 mm. Sau đó, anh ta lại đo và thực hiện các phần nhỏ cho đến khi đạt được độ chính xác 0,125 mm. Các tác giả dừng lại trên các chỉ số.

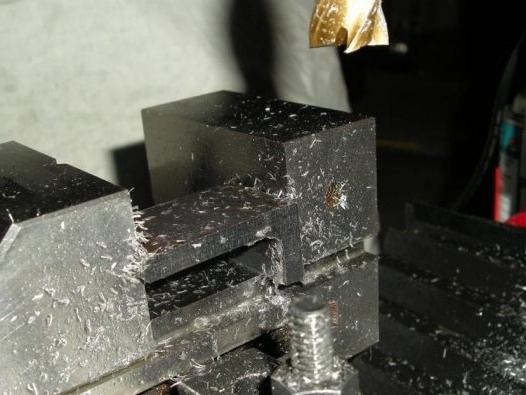

Bước 5: Quá trình phay góc đã hoàn thành

Trong bức ảnh này, cả ba khuôn mặt của phần này đều được làm mịn và điều chỉnh theo kích thước mong muốn.

Bước 6: Thiết lập và cài đặt một phần để tạo rãnh

Tác giả đã làm như vậy.

Nó là rất tốt khi phôi nằm trong vise xấp xỉ ở trung tâm, bởi vì nó cho kẹp đồng đều, và không xoắn, lực vào phần di động của vise.

Tác giả muốn khe trong phần này nằm ở giữa kẹp, vì vậy ông đã đo chiều rộng thực tế của kẹp, xác định cạnh và đặt trục xoay ở giữa trục X của kẹp.

Ở đây cần phải sửa hướng dẫn của trục X, vì chuyển động sẽ xảy ra trong trục Y và Z.

Bước 7: Xác định vị trí notch

Chạm vào các điểm bên trong góc của góc và nhớ bù cho bán kính của công cụ.

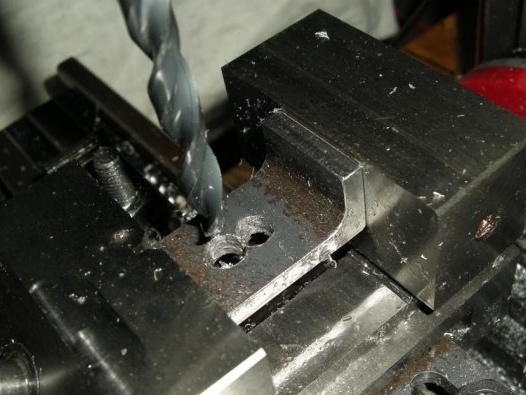

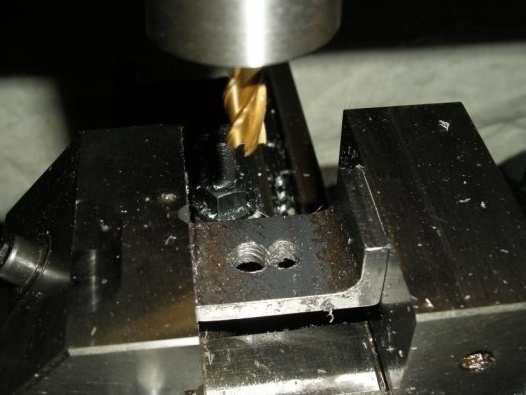

Bước 8: Khoan lỗ

Mũi khoan dễ mài hơn máy xay, vì vậy tác giả đã khoan lỗ để chọn hầu hết kim loại cho rãnh trong tương lai. Ông bắt đầu với một mũi khoan nhỏ (khoảng 6 mm) cho lỗ ban đầu, sau đó tăng lên 9 mm.

Khi tác giả khoan xong, ở giữa kẹp có ba lỗ có đường kính 9 mm, hai bên chỉ đơn giản chạm vào nhau.

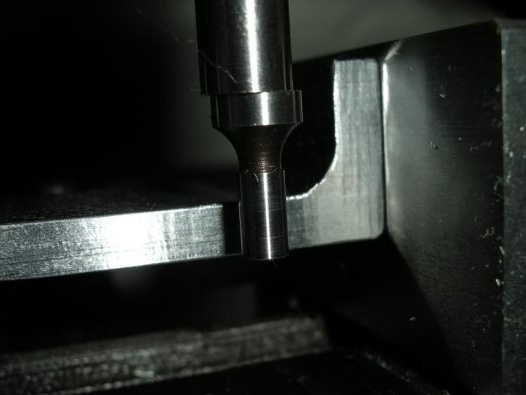

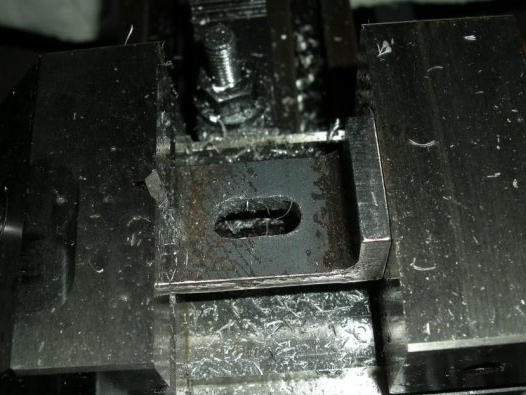

Bước 9: Hoàn tất quá trình tạo rãnh

Sau đó, tác giả đã sử dụng một máy cắt có đường kính 9 mm. Để biến một loạt các lỗ thành một rãnh thực sự. Bắt đầu trục chính, anh ta hạ máy cắt (để cắt ở giữa) vào lỗ hiện có ở một đầu của rãnh, sau đó di chuyển nó đến lỗ ở đầu kia. Anh ta di chuyển máy cắt qua lại trong rãnh, đi xuống khoảng 1.250 mm hoặc hơn cho mỗi lần vượt qua, cho đến khi anh ta đi hết quãng đường.

Sau đó, anh ta mở rộng khe khoảng 1.250 mm hoặc hơn, di chuyển máy cắt theo hình xoắn ốc, cắt toàn bộ thành của khe với độ sâu cắt khoảng 0,25 mm.Anh ta cắt hình xoắn ốc theo chiều kim đồng hồ để thực hiện phay thông thường.

(Lưu ý: trong các bức ảnh ở bước này, tác giả cho thấy góc mà anh ta đã cố gắng tạo một rãnh ngắn hơn với hai lỗ được khoan trước. Nó hoạt động tốt, mặc dù rãnh dài hơn là tốt hơn.)

Bước 10: Chuẩn bị học

Tác giả đã mua một stud với một sợi 9 mm.

Anh ta cắt một đoạn có độ dài cần thiết từ một cái kẹp tóc bằng một cái cưa và làm sạch các cạnh bằng một tập tin.

Bước 11: kẹp đã sẵn sàng