Chúng ta biết gì từ lịch sử của vương miện? Các la bàn mà chúng ta đã biết từ thời đi học đã được sử dụng để vẽ các vòng tròn hoàn hảo đều đặn. Lịch sử của công cụ này đã có hơn một nghìn năm, theo như người ta có thể đánh giá bằng các vòng tròn hoàn toàn chính xác mà các nhà khoa học khảo cổ nhìn thấy trên bề mặt của các cấu trúc cổ đại. Khi khai quật các gò đất của người Gaul cổ đại, ở Pháp, người ta đã tìm thấy một chiếc la bàn thông thường làm bằng sắt. Và trong quá trình khai quật ở Pompeii, các nhà khoa học đã rất ngạc nhiên khi tìm thấy một công cụ hơi khác, nó có cùng mục đích, nhưng rất, rất phức tạp về cấu trúc.

Khi nó bật ra, nó đã không thay đổi nhiều kể từ thời Đế chế La Mã, dưới hình thức tương tự, nó được sản xuất và sử dụng trong thế giới hiện đại, mặc dù bây giờ thậm chí còn có một caliper kỹ thuật số. Thuật ngữ này có nguồn gốc nước ngoài bao gồm từ tiếng Đức "krone" - một vương miện và "vòng tròn" Latin - một vòng tròn. Thuộc danh mục dụng cụ vẽ và đo lường. Nó có hai chân, thường xuyên nhất, có hình vòng cung, giữa đó bạn có thể đặt góc mong muốn bằng vít micromet, cũng được bao gồm trong thiết kế của công cụ. Các vít phục vụ để điều chỉnh khoảng cách mong muốn giữa các chân. Ngoài ra còn có một phiên bản đơn giản hóa.

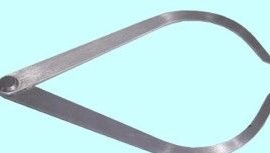

Trong ảnh - để đo đường kính ngoài và kích thước của các bộ phận.

Ngày nay, một thiết bị như vậy được sử dụng trong sản xuất để đo đường kính ngoài và kích thước của các bộ phận (một loại công cụ), cũng như để xác định kích thước của đường kính trong của các bộ phận (các mô hình khác đồ đạc). Trong y học, công cụ này cũng được sử dụng rộng rãi trong các ngành công nghiệp khác nhau, tuy nhiên, tất cả các giống của nó đều được liên kết với các yếu tố vi mô, ví dụ, trong nha khoa hoặc phẫu thuật thần kinh.

Theo phương pháp lấy dữ liệu, cơ học và điện tử mô hình.

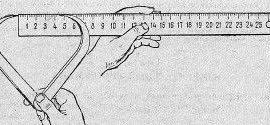

Công cụ này, như một thiết bị đo lường, không cần phải được xác minh, vì nó không được bao gồm trong sổ đăng ký nhà nước. Để so sánh kích thước của các chi tiết của bất kỳ đối tượng nào với kích thước mô hình, loại calipers này được sử dụng. Vì vậy, khi đã đo chi tiết bằng một phương pháp cụ thể như vậy, dữ liệu thu được được so sánh với dữ liệu của các mẫu, từ đó rút ra kết luận.

Thước cặp cũng rất thuận tiện trong việc xoay, đặc biệt là trong các thợ gỗ - thực sự, khi biến các bộ phận trang trí từ gỗ, kích thước chính xác thường không quá quan trọng và một công cụ cho phép bạn nhanh chóng, đánh giá kích thước của một bộ phận hoặc phôi là phổ biến. Caliper đặc biệt thuận tiện khi xoay các bộ phận giống hệt nhau, và một nhiệm vụ như vậy phát sinh trước mỗi lần quay thường xuyên. Tính khả dụng của một số công cụ như vậy cực kỳ làm tăng tốc vấn đề - bạn có thể định cấu hình trước chúng cho các kích thước chính của bộ phận và không bị phân tâm bởi các phép đo với thước đo hoặc thước đo kích thước.

Một caliper đơn giản, như trong bức ảnh trên, không khó để tự làm. Có thể thấy rằng khó khăn chỉ là chọn vật liệu phù hợp, sau đó là một ít kim loại đơn giản.

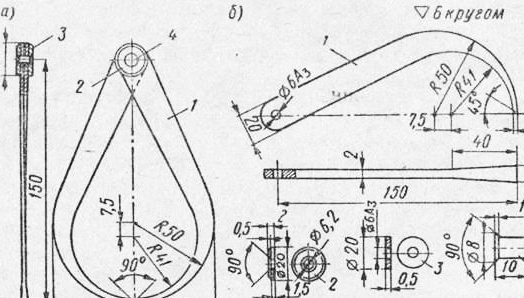

Trong bản vẽ, một caliper có đường kính đo lên tới 180 mm.

Những gì đã được sử dụng trong công việc.

Công cụ.

Một bộ công cụ băng ghế thông thường, một cái gì đó để khoan lỗ. Tôi đã sử dụng trống mài đơn giản nhất được cài đặt trong một máy tiện gỗ. Tôi đã sử dụng một máy mài góc nhỏ với một đĩa cắt mỏng, một máy mài điện. Tem hữu ích với số. Đừng làm mà không có tấm thép hoặc đe.

Vật liệu

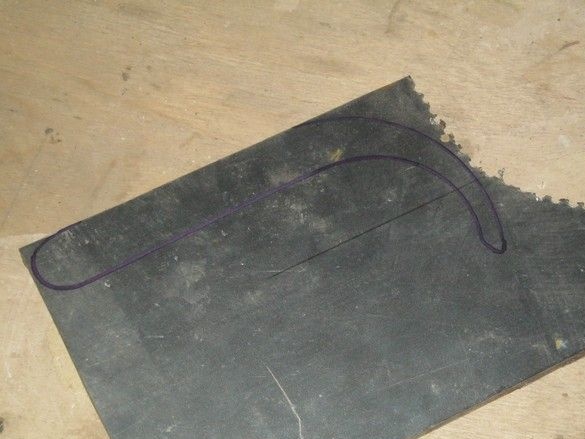

Một miếng thép tấm có độ dày phù hợp. Được sử dụng không gỉ, dày 1,5 mm. Đó là mong muốn rằng các phôi là phẳng, không có vết lõm. Giấy nhám cỡ trung bình. Một chút phần cứng.

Vì vậy.

Trong quá trình sản xuất công cụ, một số sai lệch so với bản vẽ đã được cho phép - chân caliper được lấy cùng độ dày, thay vì đinh tán, tôi sử dụng vít M6 thông thường. Thực tế đã chỉ ra rằng hai vòng đệm "cơ thể" được gia cố và vòng đệm dừng cho phép chân di chuyển trơn tru, với ít nỗ lực. Bằng cách thắt chặt đai ốc, nó có thể được điều chỉnh.

Bản vẽ chân caliper được in trên máy in trên giấy dày, vừa vặn với kích thước yêu cầu. Cắt ra, tôi có một mẫu. Đường viền của chân có thể được chuyển đến phôi bằng giấy carbon.

Tất cả những gì có thể là bị cắt bởi "máy xay". Khó khăn là cắt ra bán kính bên trong. Anh ấy đã bị cắt ra với một phần còn lại rất nhỏ của đĩa còn lại.

Sau khi cắt thô, tôi đã hoàn thành phác thảo trên máy mài và với một tập tin ma thuật.

Ở đây, một lần nữa, có một vấn đề với bán kính bên trong. Tôi đã giải quyết nó bằng cách tạo ra một cái trống nhỏ từ một khối gỗ bạch dương có bán kính nhỏ hơn một chút so với bán kính bên trong của chân caliper. Không tháo nó ra khỏi máy, anh ta dán một tờ giấy nhám lên khối, cố định các đầu bằng băng dính.

Sau khi hoàn thiện tinh tế hình dạng của chân, các lỗ cho bản lề đã được khoan.

Một bu lông M6 có chiều dài phù hợp được chọn, hai chân được buộc chặt bằng một bản lề ngẫu hứng. Hóa ra đơn giản và khá hiệu quả, hơn nữa, lực mà chân di chuyển có thể được điều chỉnh.

Bạn có thể đề xuất một tùy chọn sản xuất thay thế, hơn nữa, hmm, cổ điển - mà không phải nhảy với máy mài góc. Một số lỗ có đường kính 4 ... 5 mm được vặn lên và khoan dọc theo đường viền của chân. Một cái đục nhỏ cắt những người nhảy giữa các lỗ. Hơn nữa như vậy.

Việc làm cứng phần làm việc của chân bị bỏ qua và khi sử dụng công cụ không chỉ cho các miếng gỗ, sẽ tốt hơn nếu làm điều đó:

- làm nóng các bộ phận làm việc của chân đến chiều dài 20 mm đến màu đỏ anh đào có màu đỏ nóng và mát qua một lớp dầu trong nước;

- Rút chân caliper sau khi làm cứng và làm sạch bằng vải mài mòn.

Một số thay đổi có thể được thực hiện cho trình tự sản xuất caliper được mô tả.

Nếu các khoảng trống cho chân có kích thước nhỏ và đánh dấu hình học là bất tiện, thì hai mẫu được làm bằng thép tấm mỏng để đánh dấu: một để vẽ các đường mà trên đó sẽ cần phải nghiêng các tâm cho các lỗ phụ và thứ hai (nhỏ hơn) để đánh dấu đường viền của chân . Trước đây, họ áp đặt một mô hình đại diện cho một đường viền. Đầu tiên, các dòng phụ được áp dụng cho phôi theo mẫu đầu tiên, và sau đó các dòng chính theo mẫu thứ hai nhỏ hơn. Cái sau được đặt sao cho các đường đồng mức của nó cách xa nhau từ các đường đồng mức phụ được áp dụng cho tâm của các lỗ phụ.

Nếu vật liệu trên trống caliper là một dải 25X4 hoặc 30X4 mm, thì các đường thẳng được vẽ trên chúng, tái tạo hình dạng và chiều dài của chân ở dạng không có. Sau đó, dải được cắt ra bằng một cái đục trên bếp hoặc ngược lại, lùi 0,5-1 mm từ vạch đánh dấu, và nộp thô. Sau đó, chân được làm nóng và uốn cong bằng búa thổi vào một trục tròn, kích thước tương ứng với bán kính uốn cong của chân.

Việc xử lý cuối cùng của calipers không khác với trình tự được đưa ra ở trên.

Với phương pháp chế tạo calipers này, sẽ tốn ít thời gian hơn, vì không cần phải khoan các lỗ phụ dọc theo đường viền của phôi. Phương pháp thứ hai thường được sử dụng trong sản xuất caliper, vì việc uốn cong hai đầu của chân rất đơn giản, trong khi uốn cong chân caliper là một thao tác khá phức tạp đòi hỏi một số kỹ năng nhất định.

Kiểm tra caliper và yêu cầu kỹ thuật. Thử nghiệm caliper bao gồm việc ly dị và nén chân của nó. Trong trường hợp này, đột quỵ ở bản lề phải trơn tru, và hai đầu của chân phải vừa khít. Bề mặt caliper phải sạch sẽ, không có vết trầy xước, vết lõm và vết lõm, và các cạnh sắc nên bị cùn. Các đầu của chân caliper phải được làm cứng đến chiều dài 20 mm đến độ cứng HRC 40-50.

Vẫn còn phải nói rằng công cụ trong kho vũ khí của máy tiện gỗ là rất cần thiết. Thực hành đã chỉ ra rằng tốt hơn là có một vài mảnh. Đồng thời sử dụng, tối đa bốn.

Tuy nhiên, trong phần lớn các trường hợp, một hoặc hai là đủ. Để tránh nhầm lẫn khi sử dụng nhiều công cụ, bạn có thể gõ một số sê-ri trên chân.

Cách sử dụng thường bao gồm đo đường kính của phôi khi biến các phần giống hệt nhau. Đồng thời, mẫu chi tiết được gia công, tập trung vào kết nối yêu cầu hoặc kích thước tổng thể, phần còn lại sẽ cho bạn biết trái tim như thế nào. Tất cả các bộ phận sau đây đều được gia công theo kích thước của nó - với sự trợ giúp của một số calip, kích thước chính là loại bỏ rời ra, thường là một hoặc hai đường kính và chiều dài. Trong trường hợp này, tốt hơn là thêm đường kính trên milimet - phụ cấp mài. Đó là tất cả. Biến thích thích thành niềm vui tuyệt đối.

Các phôi được gia công cho đến khi caliper với đường kính lớn nhất bắt đầu thất bại. Bạn có thể đo trực tiếp trên phôi quay, trong khi chân caliper nên được áp dụng cho phôi cùng một lúc. Nếu không, công cụ có thể được kéo ra khỏi tay.