Khá dễ dàng để sản xuất, máy phay thủ công làm bằng máy khoan điện. Đối với hoạt động của một máy phay như vậy, bất kỳ máy khoan điện tiêu chuẩn nào cũng phù hợp, có thể nhanh chóng cài đặt và cũng có thể nhanh chóng gỡ bỏ khỏi thiết bị này.

Chúc mừng tất cả các đồng nghiệp của tôi cư dân của các trang web của chúng tôi!

Hôm nay tôi muốn nói về cách bạn có thể tạo một bộ định tuyến thủ công khá đơn giản từ máy khoan điện thông thường. Chính xác hơn, sẽ đúng hơn khi nói rằng chúng ta đang nói về việc tạo ra đồ đạc, trong đó bất kỳ máy khoan điện tiêu chuẩn nào được chèn vào và kết quả là một dao phay thủ công đơn giản được lấy.

Và tôi muốn lưu ý ngay rằng dao phay này, tất nhiên, không đạt được dao phay thủ công tiêu chuẩn về công suất hoặc chức năng. Theo đó, trong mọi trường hợp, nó không thể là sự thay thế chính thức cho bộ định tuyến đã mua.

Nhưng tôi chỉ không tin vào điều này, vì thiết bị này được tạo ra để cắt các rãnh nông, với độ sâu 5-6 mm, sử dụng các cối xay hình trụ cuối trên gỗ.

Và thực sự, tôi đã tạo ra thiết bị này không phải cho bản thân tôi, mà cho cha tôi. Thực tế là cha tôi, trên trang web riêng của mình, đang tự mình xây dựng một ngôi nhà mùa hè hai tầng. Và bây giờ anh ta chỉ cần cài đặt các cửa sổ và cửa ra vào. Đồng thời, anh ta phải đối mặt với sự cần thiết phải cắt xuyên qua các rãnh nông, nhưng đồng đều và gọn gàng cho các tấm bản lề trong các khe và đầu của khung cửa sổ và cửa ra vào.

Nói chung, thành thật mà nói, ban đầu cho những mục đích này, tôi khuyên anh ta nên mua một bộ định tuyến rẻ tiền thông thường. Nhưng cha anh đã từ chối, nói rằng anh sẽ không cần bộ định tuyến này sau đó, và không có ý nghĩa gì khi mua nó một lần, thậm chí để tạo ra vài chục rãnh.

Kết quả là, tôi quyết định biến anh ta thành một thiết bị đặc biệt cho máy khoan điện, cho phép cắt các rãnh nông trên gỗ.

Để làm một thiết bị như vậy, tôi cần các phụ kiện sau:

Vật liệu và ốc vít:

• Cắt ván, thanh và ván gỗ, thực sự là chất thải từ vật liệu xây dựng

• Tám vít gỗ 4x45 mm

• Bốn ốc vít gỗ 4x80 mm

• Hai bu lông đồ nội thất M6, dài 100 mm, có vòng đệm và đai ốc cánh.

Công cụ:

• Dụng cụ vẽ và đo lường (bút chì, thước dây, hình vuông và thước đo góc)

• dùi

• Ghép điện bằng gỗ

• Máy khoan / tuốc nơ vít điện

• Khoan kim loại có đường kính 6 mm

• Khoan kim loại có đường kính 4 mm

• Khoan lông trên cây có đường kính 16 mm

• Cưa lỗ trên cây có đường kính 51 mm

• Dao phay gỗ hình cầu

• Cưa tay với một chiếc răng nhỏ

• Đục rộng 30-40 mm

• Búa

• Tuốc nơ vít bit PH2, để vặn vít

• Giấy nhám.

Việc sản xuất các thiết bị.

Trước khi mô tả các giai đoạn sản xuất thiết bị này, tôi sẽ nói về các tính năng thiết kế của nó.

Thiết bị này sẽ bao gồm ba phần chính làm bằng gỗ.

Nó sẽ dựa trên một miếng ván dày, dài 35 cm, rộng 12 cm và dày 4 cm. Từ đáy đến chân đế này, với sự trợ giúp của bốn ốc vít gỗ dài, hai chân sẽ được gắn dưới dạng thanh dài 14 cm, rộng 5 cm, và dày 4 cm. Từ trên xuống chân đế, một trong hai thanh của thiết bị kẹp sẽ được buộc chặt rộng 4,5 cm, và dày 2 cm, với các đường cắt hình chữ nhật để cài đặt và kẹp cổ máy khoan điện. Thanh thứ hai sẽ được kết nối với thanh thứ nhất sử dụng hai bu lông đồ nội thất M6 được trang bị đai ốc cánh để sửa máy khoan điện.

Nhân tiện, cần lưu ý rằng tôi sẽ làm cho tất cả các bộ phận bằng gỗ của thiết bị này từ phế liệu của ván gỗ và thanh, nghĩa là, thực tế từ chất thải xây dựng.

Một điểm khác là trong thiết bị này tôi không thực hiện bất kỳ điều chỉnh nào về độ sâu cắt, đó là dao phay. Điều này là do thực tế là vì với thiết bị này chủ yếu là các rãnh nông sẽ bị cắt, độ sâu cắt có thể được điều chỉnh đơn giản bằng cách thay đổi tầm với của lưỡi cắt từ mâm cặp khoan.

Tôi cũng lưu ý rằng để đơn giản hơn và tốc độ sản xuất thiết bị này, tôi đã phá vỡ tất cả các bước, không theo thứ tự sản xuất các bộ phận riêng lẻ, mà trong cùng một hoạt động công nghệ. Đó là, hãy nói, nếu hoạt động của các lỗ khoan được thực hiện, thì ở giai đoạn này, tất cả các lỗ cần thiết được khoan cho tất cả các bộ phận và bộ phận. Nếu cưa được thực hiện, thì tất cả các chi tiết có thể, vv, cũng được cắt.

Vâng, bây giờ, trên thực tế, chúng tôi sẽ xem xét tất cả các giai đoạn sản xuất sản phẩm.

Giai đoạn 1. Đánh dấu tất cả các chi tiết.

Ở giai đoạn này, với sự trợ giúp của một công cụ vẽ và đo lường, chúng tôi đánh dấu tất cả các bộ phận và chi tiết trong tương lai, cũng như các trung tâm của các lỗ hổng trong tương lai.

Bước 2. Khoan lỗ.

Bước 1. Khoan và khoét lỗ cho ốc vít trong đế và khoảng trống cho thiết bị kẹp.

Đầu tiên, một mũi khoan có đường kính 4 mm, khoan lỗ cho các ốc vít trong các khoảng trống này, và sau đó, sử dụng dao phay hình cầu trên cây, khoét lỗ trên các lỗ cho đầu chìm của vít.

Bước 2. Khoan lỗ trên các góc của hình chữ nhật.

Trong các góc của các khoảng trống hình chữ nhật trong tương lai của thiết bị kẹp, vì độ cứng và độ bền cao hơn, chúng tôi khoan các lỗ có đường kính 16 mm bằng mũi khoan lông trên cây.

Bước 3. Khoan một lỗ ở trung tâm của căn cứ.

Ở chính giữa căn cứ của chúng tôi, sử dụng một cái cưa lỗ trên cây có đường kính 51 mm, chúng tôi đã cắt một lỗ cho một máy khoan điện.

Bước 4. Khoan lỗ cho bu lông đồ nội thất trong phôi của thiết bị kẹp.

Ở hai bên của cả hai khoảng trống của thiết bị kẹp, chúng tôi khoan hai lỗ có đường kính 6 mm, dưới bu lông đồ nội thất.

Giai đoạn 3. Cưa tất cả các chi tiết.

Bước 1. Cưa rãnh hình chữ nhật và cưa các bộ phận của thiết bị kẹp.

Sử dụng một hình ghép, chúng tôi cắt các rãnh hình chữ nhật ở cả hai phần của thiết bị kẹp, và sau đó cắt bỏ các bộ phận này từ phôi.

Bước 2. Cưa chân.

Chúng tôi đã thấy từ phôi hai chân của thiết bị của chúng tôi.

Bước 3. Cắt các rãnh trong đế.

Để giúp cầm thiết bị này bằng tay dễ dàng hơn, trong khi cắt rãnh, tôi quyết định cắt một hốc hình tam giác nhỏ từ đáy mỗi bên của đế.

Để làm điều này, ở mỗi bên của cơ sở, trước tiên tôi thực hiện các vết cắt vuông góc nông bằng cách sử dụng cưa với một chiếc răng tốt.

Và sau đó với sự trợ giúp của một cái đục rộng và một cái búa, tôi đã cắt ra những hốc hình tam giác.

Bước 4. Hoàn thiện các bộ phận đã hoàn thành.

Chúng tôi xử lý tất cả các bộ phận đã hoàn thành bằng giấy nhám, đặc biệt chú ý đến các góc và các cạnh sắc nét.

Giai đoạn 4. Lắp ráp thiết bị.

Bước 1. Vặn chân đế.

Sử dụng tám ốc vít gỗ (để có độ tin cậy cao hơn), chúng tôi gắn chặt một trong các bộ phận của thiết bị kẹp vào phần trên của đế.

Bước 2. Vặn chân.

Sử dụng bốn ốc vít gỗ dài, chúng tôi buộc hai chân vào đế từ dưới lên.

Bước 3. Lắp ráp thiết bị kẹp.

Tôi phải lưu ý rằng trước khi lắp ráp thiết bị kẹp, tôi phải khoan thêm hai lỗ mù đường kính 16 mm và sâu khoảng 20 mm bằng mũi khoan lông trong gỗ, ở hai bên của giá đỡ thiết bị kẹp được gắn vào đế.

Điều này đã được thực hiện để nhấn chìm các đầu của bu lông đồ nội thất do thực tế là chúng có vẻ hơi ngắn.

Chà, sau đó, tôi đã lắp ráp hoàn toàn thiết bị kẹp bằng cách lắp bu lông đồ nội thất vào phần cố định, và ở đầu của chúng, đặt phần thứ hai của thiết bị kẹp và vặn đai ốc cánh bằng vòng đệm.

Và bây giờ thiết bị của chúng tôi đã sẵn sàng!

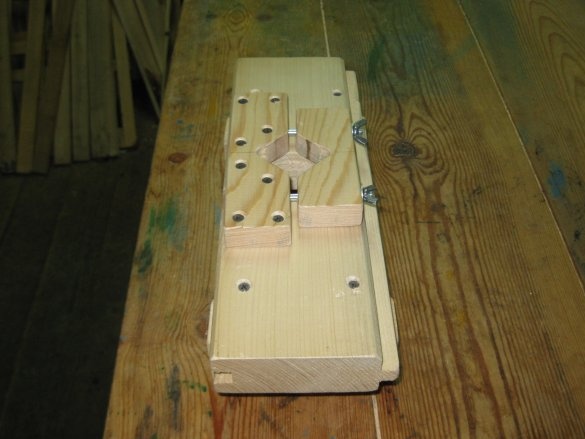

Và đây là quan điểm của anh ấy từ các góc độ khác nhau.

Nhưng theo cách này, thiết bị này có thể được cầm bằng tay trong khi hoạt động.

Chà, bây giờ hãy thử cách thiết bị này hoạt động.

Kiểm tra đồ đạc.

Đầu tiên, chúng tôi kẹp máy cắt hình trụ cuối trong mâm cặp khoan điện, với phần nhô ra cần thiết, để có được độ sâu cắt mong muốn.

Sau đó, chúng tôi chèn máy khoan điện vào thiết bị của chúng tôi và kẹp cổ máy khoan điện trong thiết bị kẹp với đai ốc cánh.

Vì vậy, chúng tôi nhận được một máy khoan cầm tay tự chế từ một máy khoan điện.

Chà, bây giờ chúng tôi đang cố gắng để nghiền các rãnh trong trống gỗ.

Dưới đây là một ví dụ về rãnh sâu khoảng 2 mm.

Nhưng rãnh sâu 5 mm.

Nói chung, tôi phải nói rằng thiết bị này khá phù hợp với nhiệm vụ của nó là phay các rãnh nông.

Tất nhiên, điều đáng chú ý là, tất nhiên, khi làm việc với một máy phay tự chế như vậy, thiếu công suất và thiếu tốc độ quay của máy cắt, do đó, bề mặt của đáy rãnh không được sạch sẽ, và các cạnh của nó có phần bị nhàu nát. "Xem.

Tuy nhiên, điều này không quan trọng, vì trong trường hợp này, độ sạch của bề mặt rãnh và các cạnh của nó không quan trọng lắm đối với chúng tôi. Quan trọng nhất, nó phải bằng phẳng về mặt hình học. Điều đặc biệt quan trọng là bề mặt đáy của rãnh là chẵn và do đó rãnh có độ sâu không đổi tại các điểm khác nhau. Và đây là một yêu cầu, thiết bị này hoàn toàn cung cấp.

Do đó, nó cũng có thể được sử dụng để sản xuất các rãnh nông cho các vòng và các bộ phận nhỏ khác.

Vâng, cuối cùng, tôi muốn lưu ý rằng trong tương lai, dao phay này có thể được sửa đổi một chút và làm cho thuận tiện và chức năng hơn. Đối với điều này, đặc biệt, sẽ có thể thực hiện một số thiết bị bổ sung.

Vì vậy, ví dụ, sẽ có thể làm một thước đo hướng dẫn cho dao phay này từ một tấm gỗ xấp xỉ loại này.

Hơn nữa, nó có thể được thực hiện cả văn phòng phẩm và điều chỉnh. Cũng có thể chế tạo các thiết bị khác, ví dụ, thước để cắt các rãnh xuyên tâm.

Nhưng cho đến khi tôi bắt đầu sản xuất những thiết bị này, bởi vì, như tôi đã đề cập lúc đầu, tôi đã tạo ra thiết bị này cho cha tôi và cuối cùng, mọi thứ sẽ phụ thuộc vào nhu cầu của ông. Nhưng trong mọi trường hợp, nếu cần thiết trong tương lai, sẽ luôn có thể tạo ra thiết bị cần thiết cho thiết bị này.

Vâng, đây là nơi tôi kết thúc và chúc tất cả cư dân trong các trang web của chúng tôi thành công và các sản phẩm tự chế!