Trong thời gian rảnh, tôi thường làm việc yêu thích của mình - thiết kế các cấu trúc điện tử khác nhau và tất nhiên, để có được một thiết bị hoàn chỉnh, bạn chỉ cần một thiết bị đã sẵn sàng điện tử mạch điện (một bảng mạch in với các thành phần vô tuyến, dây điện, v.v.) nên được đặt trong một vỏ hoàn thiện đẹp, nó sẽ bảo vệ thiết bị khỏi các yếu tố tiêu cực bên ngoài và sẽ làm hài lòng chủ sở hữu trong nhiều năm.

Tôi nghĩ rằng rất nhiều người nghiệp dư vô tuyến đồng ý với tôi rằng nó có thể tạo ra một thiết kế điện tử vô tuyến, tất nhiên, tùy thuộc vào sự phức tạp, trong một vài giờ, nhưng nó thường rất khó tìm được nhà ở sẵn sàng cho nó và thời gian quý giá bị lãng phí. Tất nhiên luôn luôn có thể mua một trường hợp đã hoàn thành, nhưng đó là tiền bạc, thời gian và không phải lúc nào cũng chất lượng. Do đó, tôi quyết định rằng sẽ nhanh hơn và đáng tin cậy hơn để tự làm vỏ máy theo kích cỡ yêu cầu và từ các vật liệu khác nhau có sẵn. Với mục đích này, tôi đã hình thành một chiếc cưa tròn nhỏ từ máy khoan điện - như một lựa chọn với chi phí thấp nhất.

Vật liệu:

- Ván ép 12 mm;

- Ván ép 5 mm;

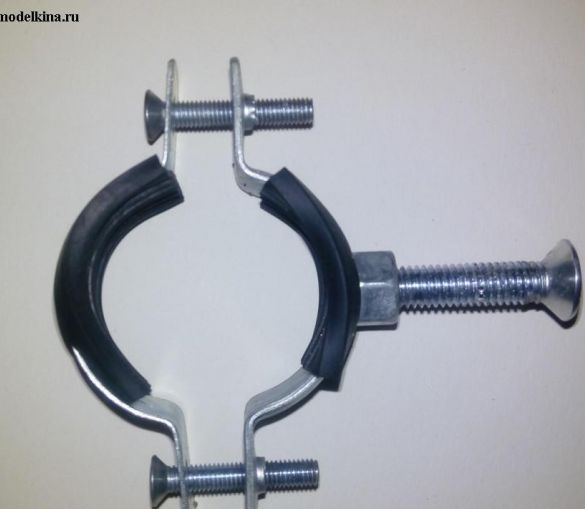

- một kẹp để buộc ống Dy = 32;

- Kẹp tóc M16 dài 200 mm;

- lưỡi cưa (đường kính trong 16 mm, ngoài 62 mm, dày 0,8 mm);

- Vòng bi 6000 RS (26 × 10 × 8 mm)

- vít M8 × 35;

- vít M4 × 25;

- các loại hạt - "cừu" M4;

- Hạt M16;

- vòng đệm;

- vít tự khai thác;

- Ván sợi 5 mm.

Công cụ:

- máy khoan điện (cơ sở của toàn bộ máy);

- tuốc nơ vít;

- ghép hình;

- hình vuông;

- một cây bút chì;

- diễn tập.

Hướng dẫn từng bước về cách làm một cái cưa tròn nhỏ từ máy khoan điện.

Trang trại đã tìm thấy một miếng gỗ dán 12 mm, được sử dụng để sản xuất các thành phần của máy. Việc sử dụng ván dăm hoặc ván gỗ cũng có thể, câu hỏi duy nhất là sở thích, dễ gia công và tính sẵn có của vật liệu này.

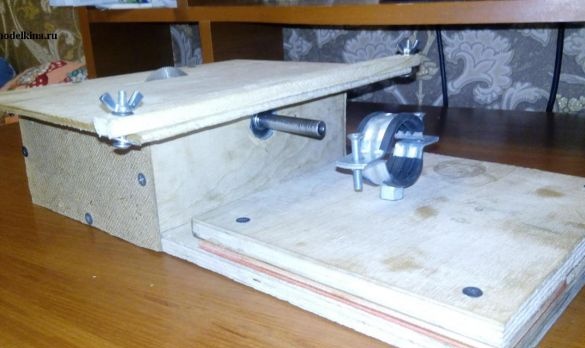

Ước tính vị trí của máy khoan điện, giá đỡ và máy tính để bàn, tôi đã bố trí các bộ phận trên một tấm gỗ dán và cắt nó bằng một trò ghép hình điện với một cái cưa răng cưa để ngăn những con chip lớn.

Đế của máy hóa ra là 190 mm × 355 mm.

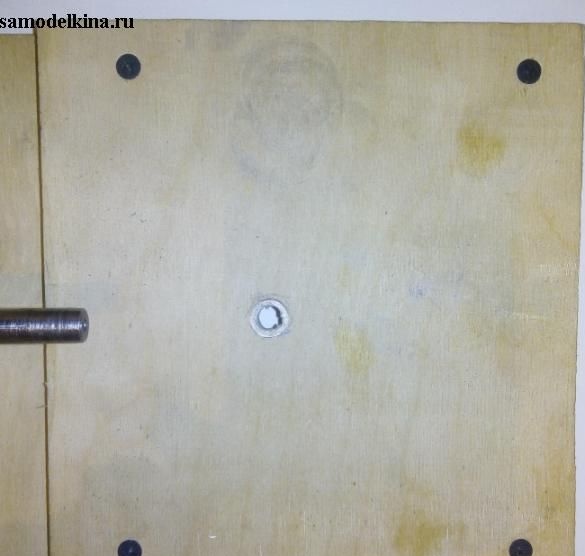

Để kết hợp các trục của máy khoan điện và trục mà lưỡi cưa được gắn, tôi đã dán thêm một khu vực phế liệu của ván ép 5 mm và ván ép 12 mm với kích thước 175 mm × 190 mm vào đế. Để tăng thêm sức mạnh, cấu trúc thu được được kéo vào các góc bằng bốn vít tự khai thác, trước đó đã khoan các lỗ có đường kính nhỏ hơn để bắt vít tự khai thác.

Mũi khoan điện được gắn chặt vào cấu trúc bằng kẹp ống Dy = 32. Kẹp này tại điểm nối với chốt lắp có ren trong M8, do đó, kẹp được gắn vào đế bằng vít M8 × 35 (dĩ nhiên, chiều dài của vít phụ thuộc vào độ dày của đế với miếng đệm).

Các giá đỡ với số lượng 2 mảnh được cắt từ ván ép 12 mm với kích thước 67 mm × 190 mm. Với các đặc điểm thiết kế của việc gắn lưỡi cưa, tôi đã đánh dấu tâm của lỗ trong tương lai - nó bật ra 85 mm theo chiều ngang và 18 mm theo chiều dọc. Tôi khoan một lỗ bằng máy khoan bút có đường kính 26 mm. Đường kính của mũi khoan được chọn dựa trên đường kính ngoài của ổ trục.

Sau khi tôi khoan một lỗ cho ổ trục, hóa ra kích thước của nó là 26,5 mm. Vì tôi không có máy khoan hoặc giá để khoan, tôi đã khoan nó bằng máy khoan điện thủ công, do đó rất có thể chênh lệch là 0,5 mm, và điều này là quá nhiều để phù hợp với ổ trục có nhiễu. Tôi đã thoát khỏi tình huống rất đơn giản - Tôi đã sử dụng các dải kim loại dày 0,35 mm để bịt kín ổ đỡ trong lỗ. Các dải được cắt ra với chiều rộng 12 mm theo chiều dày của đường lên và chiều dài bằng chu vi của ổ trục trong đường kính ngoài. Sau thủ tục này, vòng bi rơi vào vị trí có độ nhiễu vừa khít! Có lẽ thủ tục này cần được cung cấp trước, trong trường hợp ai đó muốn lặp lại thiết kế này.

Ban đầu, người ta đã quyết định đặt vòng bi với tên 6000 2RS (trong chúng tôi mô hình 100) với đường kính trong là 10 mm để hạ cánh trên trục, sau đó có thể được kẹp thuận tiện vào mâm cặp khoan điện (đường kính tối đa của mâm cặp là 13 mm). Những vòng bi này là loại kín, rất quan trọng - bụi mịn sẽ không nhận được.

Trục để hạ cánh lưỡi cưa có lẽ là phần khó nhất và quan trọng nhất trong máy của tôi. Với thực tế là tôi đã có lưỡi cưa hoàn toàn miễn phí từ một người bạn và tôi đã không chọn nó, đây là nơi mà kích thước của trục tương lai đến từ.

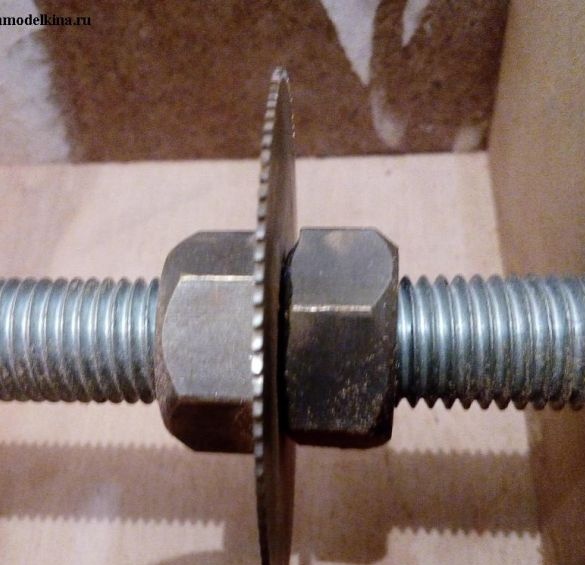

Kẹp tóc M16 được chọn theo đường kính của ghế lưỡi cưa. Tiếp theo, cần phải mài dưới kích thước của ghế chịu lực (10 mm) từ một và bên thứ hai của đinh tán. Ở phía mà trục sẽ được kẹp vào mâm cặp khoan điện, trên máy tiện, mài 60 mm, ở mặt thứ hai cần mài theo chiều rộng của ổ trục có sẵn, tôi thiết kế chính xác 10 mm. Nhiều người sẽ lập luận rằng không phải ai cũng có đủ khả năng làm việc trên máy tiện và quy trình này đòi hỏi những kỹ năng đặc biệt, vì vậy trò chơi không đáng để làm nến, nhưng tôi muốn thuyết phục mọi người ngược lại. Chi phí sản xuất một trục như vậy hoàn toàn được cân bằng bởi sự ổn định của máy (độ rung là ít, độ chính xác cắt cao). Tôi cũng không có máy tiện, cũng không có kỹ năng để làm việc với nó (ngoài thực hành công nghệ tại trường đại học), nhưng một thợ khóa quen thuộc đã gia công cho tôi một cái trục với giá tượng trưng (khoảng 1 đô la), vì bộ phận này không khó thực hiện. Như họ nói - mọi thứ đều nằm trong tay bạn, các quý ông!

Lưỡi cưa, như tôi đã viết trước đó, giúp tôi hoàn toàn tự do, với đường kính ngoài 62 mm, đường kính trong (dưới ghế) 16 mm và độ dày 0,8 mm. Răng thưa - không tính số răng. Một khe hở răng nhỏ ngăn không cho vật liệu cưa nêm lưỡi cưa. Ước tính vị trí của lưỡi cưa trên trục, tôi đặt chính xác nó (căn chỉnh chính) và kẹp nó bằng hai đai ốc M16.

Bàn làm việc có kích thước 190 × 250 mm được làm bằng ván ép 5 mm. Chiều dài của khe cho lưỡi cưa được xác định bởi đường kính của nó. Tôi đã làm cho nó một chút với lề - dài 75 mm và rộng 5 mm. Propyl thực hiện một trò chơi ghép hình điện. Tôi không phải cắt các chi tiết nhỏ, như để tạo mô hình, vì vậy việc cắt này là tối ưu đối với tôi, mặc dù chiều rộng cắt là 2 mm trong trường hợp của tôi là đủ. Kích thước của máy tính để bàn phải được chọn dựa trên sự tiện lợi của việc lắp trục máy trong mâm cặp khoan điện.

Hội

Mỗi thanh chống với vòng bi ép được gắn chặt vào đế bằng ba ốc vít tự khai thác dày (5 mm) để phản bội cấu trúc cứng. Khoảng cách giữa các đường lên là 138 mm (trục). Máy tính để bàn đã được cố định trên 4 ốc vít tự khai thác (3,5 mm). Các lỗ khoan trước tự nhiên có đường kính nhỏ hơn, để ngăn chặn sự phân tách của ván ép.

Để làm hướng dẫn, tôi đã sử dụng một chùm gỗ 15 × 10 mm, dài 280 mm, nằm xung quanh bên cạnh tôi, với các mặt chẵn. Tất nhiên, nó tốt hơn khi sử dụng một góc kim loại nhỏ, nhưng tôi đã không tìm thấy một góc. Ở các cạnh của dầm, có tính đến chiều rộng của bàn làm việc, tôi đã khoan các lỗ 4,1 mm cho ốc vít M4 × 25, trên đó tôi lắp đặt các vòng đệm với các trường rộng từ dưới cùng của dầm để thu hút chùm tia vào bàn làm việc. Tôi đặt hạt dẻ M4 trên đầu vít để vặn chặt.

Từ các đầu của máy, lỗ mở được hình thành giữa các giá đỡ, chân đế và bàn làm việc được phủ các đoạn ván sợi để tránh sự phân tán của các sản phẩm cắt trong phòng. Một mặt, tôi để lại cơ hội định kỳ làm sạch mùn cưa, đặt tấm ván sợi lên các ốc vít, mặt khác, đóng đinh nó bằng đinh nhỏ.

Thực tế lắp ráp máy không cần khoan điện

Kết luận

Để kết luận, tôi muốn thêm rằng thiết kế của tôi được phát triển đầy đủ cho các vật liệu và công cụ làm việc mà tôi có. Bất cứ ai có cơ hội, anh ta có thể làm cho máy hoàn toàn bằng kim loại, điều này chỉ tăng thêm sự ổn định cho máy.

Công việc của máy trơn tru với độ rung tối thiểu. Để tăng cường bảo mật (như bạn biết, nó không bao giờ là thừa) và bảo vệ chống lại sự di chuyển ngẫu nhiên, tôi vẽ công cụ máy của mình bằng một cái kẹp tạm thời lên bề mặt làm việc. Lưỡi cưa vượt ra ngoài cạnh của máy tính để bàn 10 mm, phù hợp với nhu cầu radio nghiệp dư của tôi. Máy ở máy khoan điện tốc độ trung bình dễ dàng cắt textolite với độ dày 2 mm, ván sợi có độ dày 5 mm, tôi chưa thử các vật liệu khác.

Vâng và điều quan trọng nhất! Luôn luôn duy trì các biện pháp phòng ngừa an toàn và của bạn hàng thủ công sẽ làm hài lòng bạn