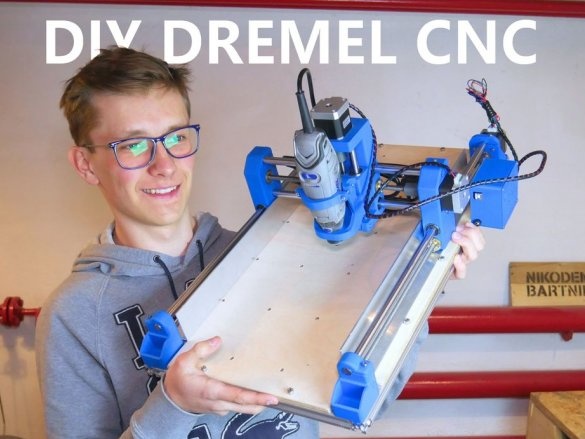

Một bậc thầy từ Ba Lan, thích lập trình và chế tạo nhiều thiết bị khác nhau tự làm. Trong bài viết này, ông sẽ trình bày quy trình sản xuất máy CNC như một công cụ có công cụ làm việc được cài đặt bởi Drillac. Ông chủ đã phát triển cỗ máy của mình trong một thời gian dài, cố gắng làm cho nó dễ tiếp cận, đáng tin cậy và dễ lắp ráp nhất có thể. Đó là để giảm chi phí mà các thành phần của máy đã được chọn. Chi phí của thiết bị đã hoàn thành là dưới 300 đô la. Để sản xuất một số thành phần của máy đòi hỏi phải có máy in 3D. Vì vậy, để sản xuất một chiếc máy như vậy, ông chủ đã sử dụng như sau

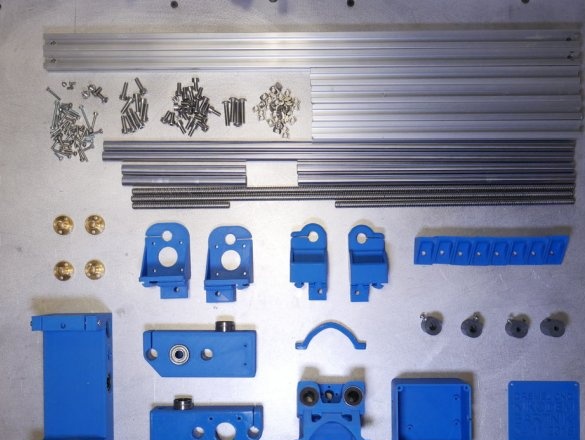

Vật liệu và dụng cụ:

- Nhôm định hình 20x20mm dài 600mm - 2 chiếc;

- Cấu hình nhôm 20x20 mm, chiều dài 300 mm -5 chiếc;

-12mm que 310mm - 2 chiếc;

-12mm que 530mm - 2 chiếc;

-12mm que 140mm -2 chiếc;

- Vít chì 500 mm - 2 chiếc;

- Chạy vít 280mm -1 chiếc;

- Trục vít truyền động 120 mm - 1 chiếc;

Vòng bi tuyến tính -12mm - 12 chiếc;

- Mang 608zz - 4 chiếc;

Đai ốc hình chữ T - 36 chiếc;

- Vít M6 x 25 mm - 4 chiếc;

- Vít M5 x 10 mm - 34 chiếc;

- Vít M5 x 16 mm - 10 chiếc;

- Vít M3 x 20 mm - 8 chiếc;

- Vít M3 x 12 mm - 32 chiếc;

Động cơ -Step - 4 chiếc;

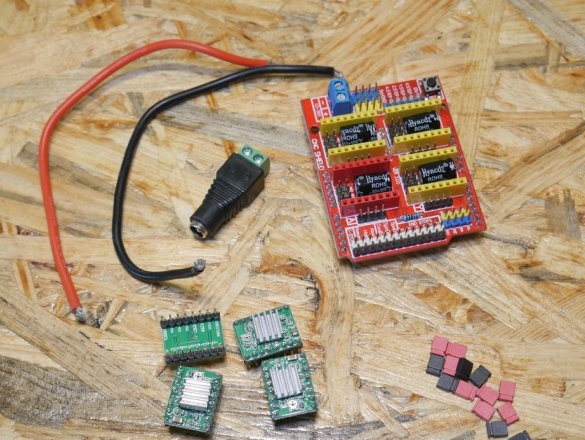

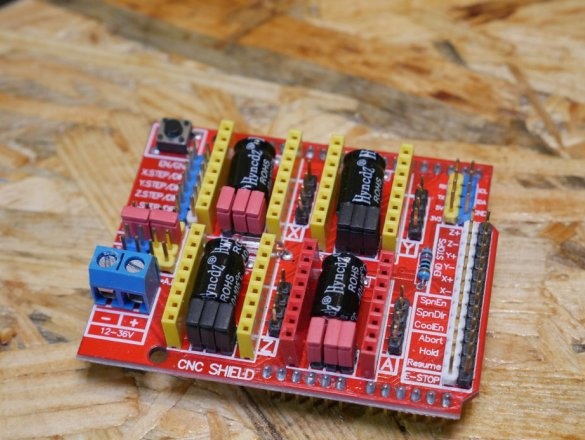

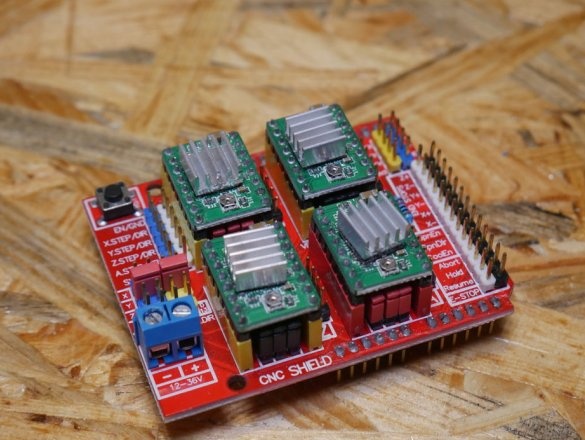

-A4988 Bảng mở rộng - 1 chiếc;

Trình điều khiển -Step - 4 chiếc;

-Arduino - 1 chiếc;

- Cấp điện - 1 chiếc;

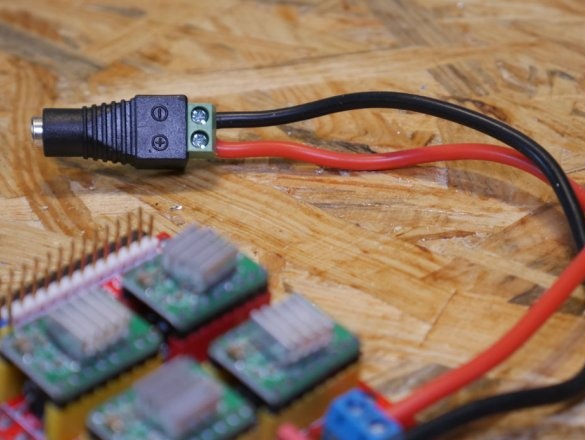

- Đầu nối DC - 1 chiếc;

- Jumpers - 14 chiếc;

-Drasher 3000 - 1 chiếc;

-Máy in 3D;

-Vise;

-Ushm;

- tuốc nơ vít;

-Drill;

-Làm dán;

-Làm máy;

- Ghép điện;

-Computer với phần mềm;

với tất cả các chi tiết, số lượng, liên kết và ý kiến khác nhau.

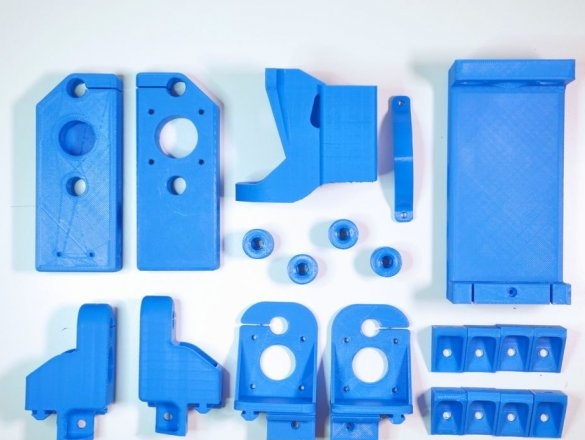

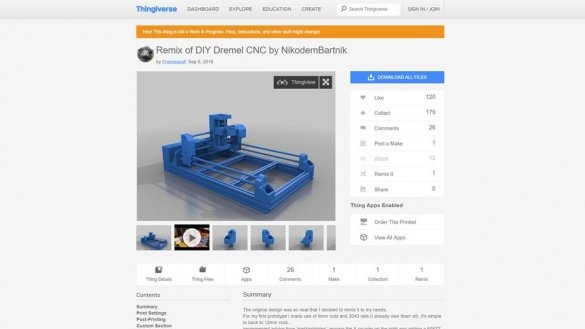

Bước một: In 3D

Theo bậc thầy, khi in các bộ phận, nó đủ để đặt tham số "điền" thành 20-40%.

Bậc thầy đã in tất cả các chi tiết của mình bằng PLA, nhưng tốt hơn là in chúng bằng PETG, chi phí của PETG là gần như nhau, và cả hai đều dễ in, nhưng PETG linh hoạt hơn một chút, do đó khó phá vỡ hơn.

Bạn không cần in các phần được đánh dấu là OLD, đây là các phiên bản cũ của một số tệp mà trình hướng dẫn đã chia sẻ nếu ai đó muốn sử dụng chúng.

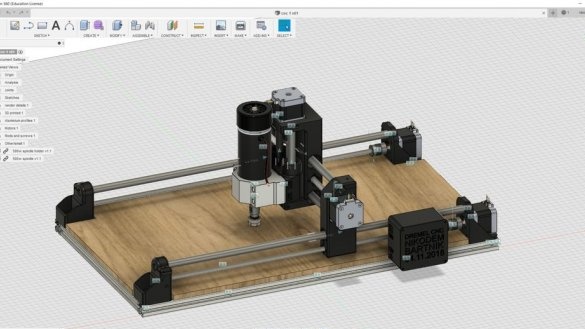

Bạn cũng có thể tìm thấy các tệp .f3d, .iges và .step để bạn có thể dễ dàng chỉnh sửa dự án tác giả của mình. Sau khi sản xuất các bộ phận, bạn cần kiểm tra ghế chịu lực. Bạn cũng có thể cần mài nhẹ các chân vừa với cấu hình nhôm, điều này phụ thuộc vào độ chính xác của máy in 3D của bạn.

Hai dây dẫn cũng được cho là không phải là một phần của CNC, nhưng rất hữu ích cho việc khoan lỗ trên các cấu hình nhôm và giá đỡ bằng gỗ.

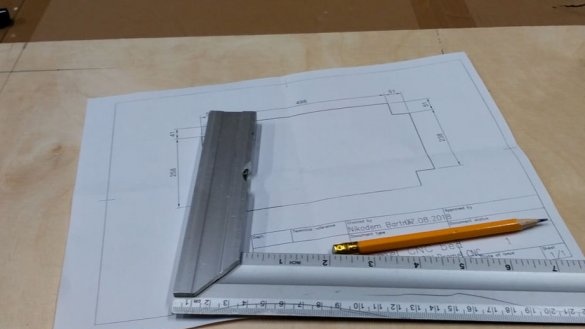

Bước hai: Chuẩn bị xây dựng

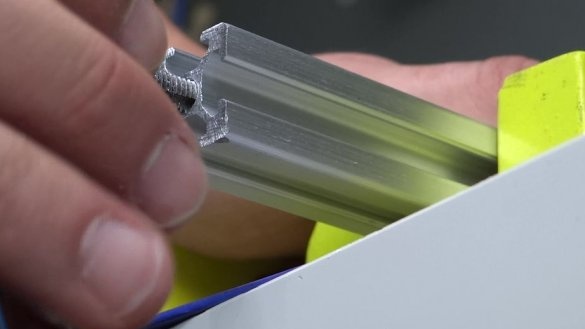

Trước khi lắp ráp tất cả các thành phần, có thể cần phải cắt chúng theo chiều dài mong muốn. Các bậc thầy đã sử dụng các cấu hình nhôm dài 60 và 30 cm và thanh 12 mm. Nếu bạn muốn tạo ra một cỗ máy lớn hơn, bạn chỉ cần sử dụng các cấu hình, thanh và ngón tay cái bằng nhôm dài hơn, các chi tiết với in 3D vẫn giữ nguyên. Nếu bạn đã mua tất cả các bộ phận cắt theo chiều dài mong muốn, chỉ cần bỏ qua bước này.

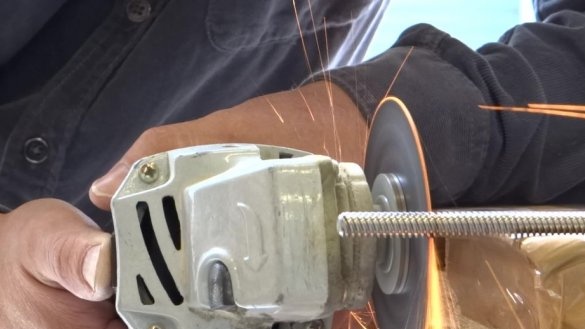

Ông chủ thấy rằng những thanh và trục này không thể được cắt bằng cưa tay, vì vậy ông đã cắt bằng máy mài góc.

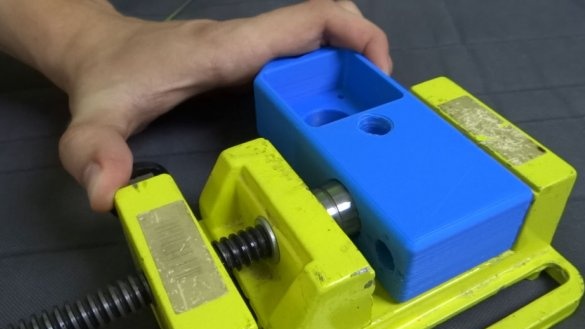

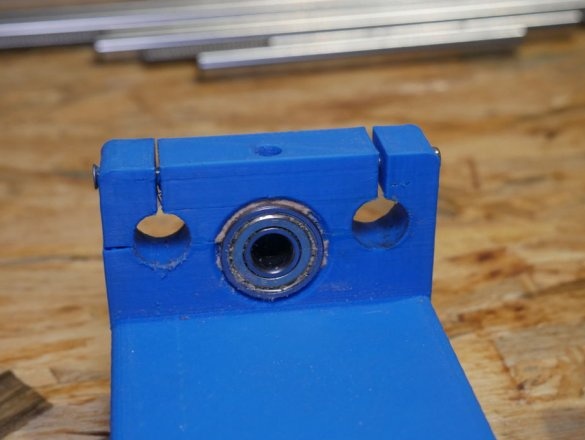

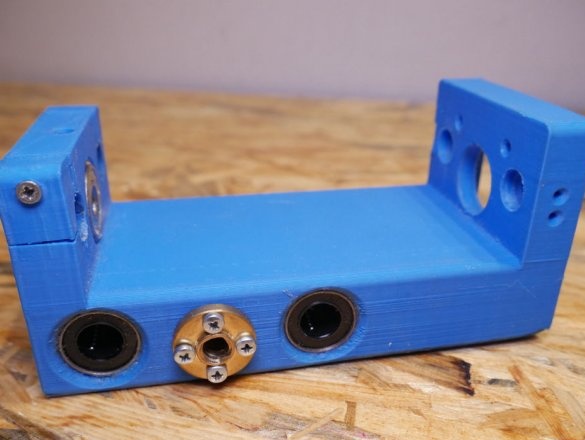

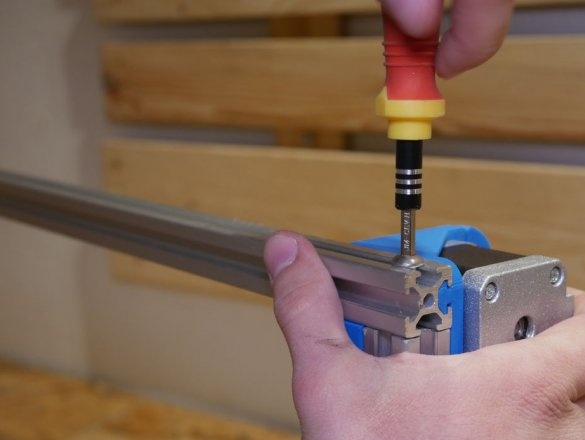

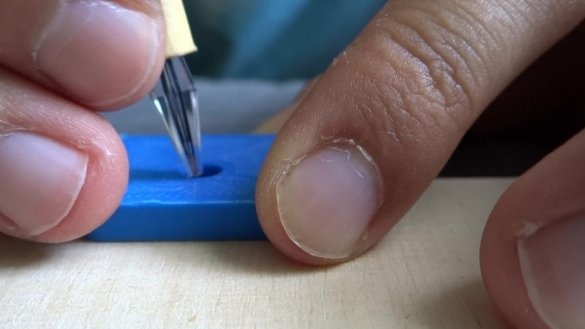

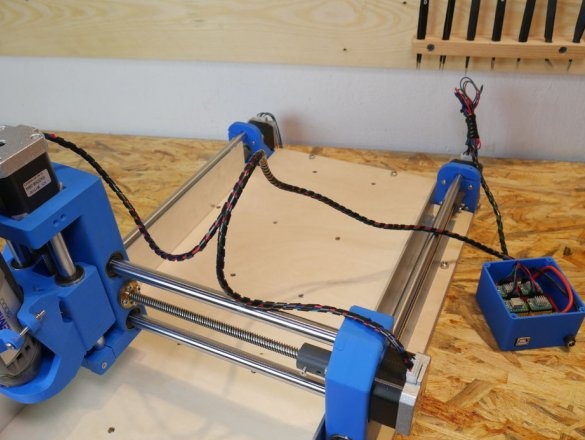

Ở bước này, tất cả các vòng bi phải được cài đặt. Các bậc thầy đã làm điều này với một phó nhỏ.

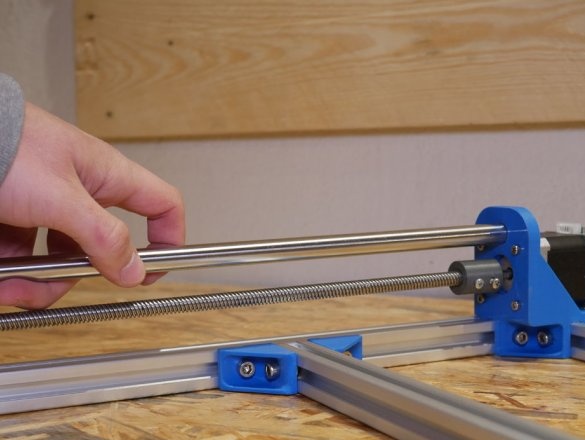

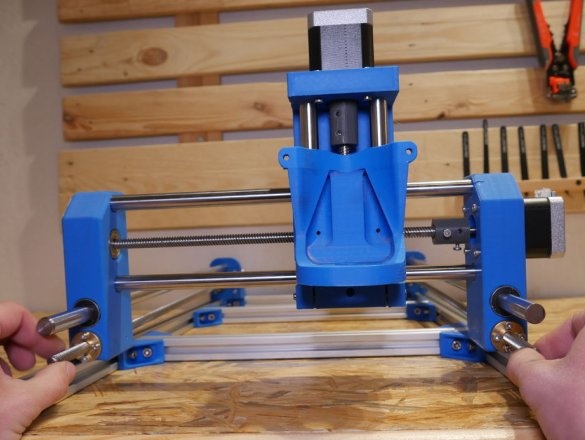

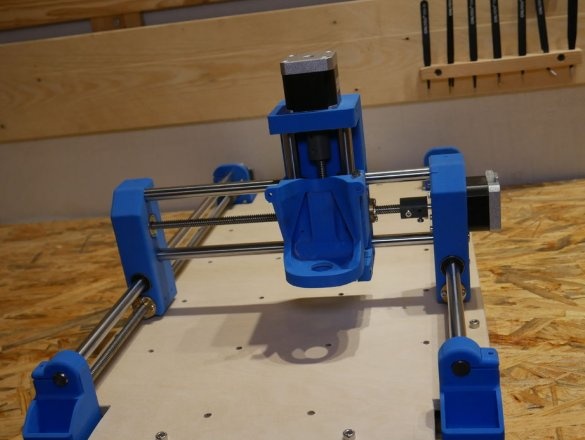

Bước ba: Trục Z

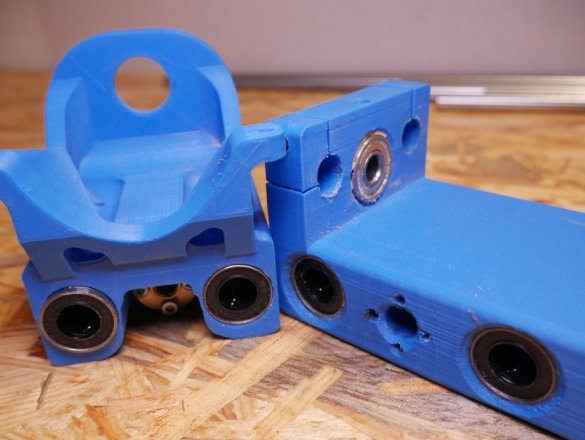

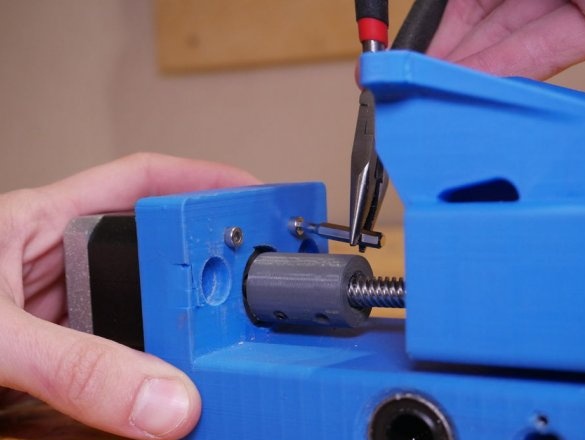

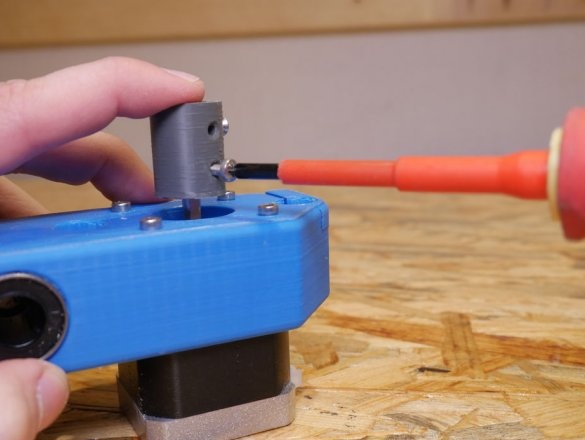

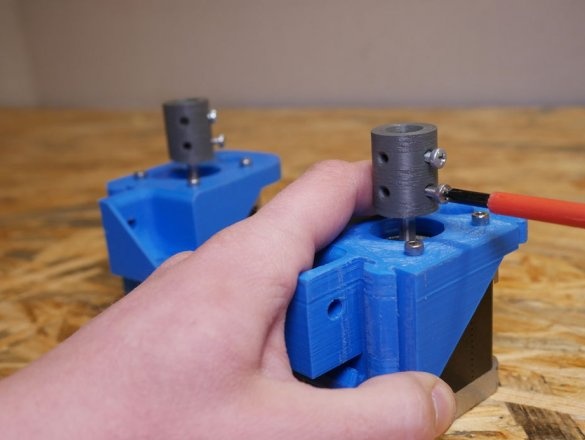

Việc lắp ráp bắt đầu với trục Z. Đặt hai thanh trong cỗ xe trục Z, nhưng không hoàn toàn, cũng sẽ có một giá đỡ Drillac. Người giữ Drillac phải di chuyển tự do dọc theo vòng bi tuyến tính. Ổ đỡ 608zz đã được lắp đặt vào lỗ ở phía dưới của cỗ xe dọc theo trục Z. Bây giờ bạn cần cài đặt một động cơ bước với vít dẫn và khớp nối in 3D. Vặn chặt mô-tơ bằng vít M3 và đảm bảo rằng cả hai thanh được bảo đảm bằng vít ở phía dưới. Để thuận tiện cho việc sử dụng trong tương lai, hãy cài đặt đầu nối động cơ bước lùi, bởi vì nó sẽ được kết nối ở đó điện tử.

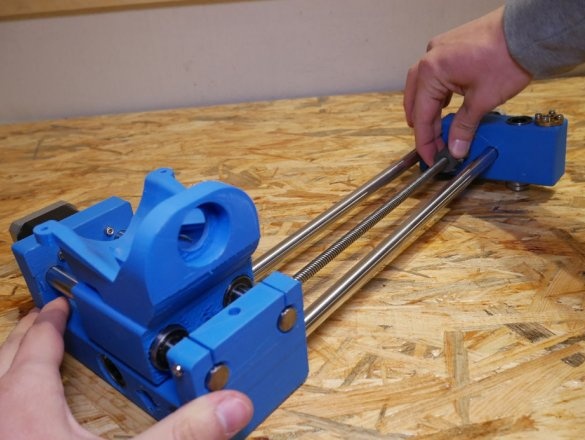

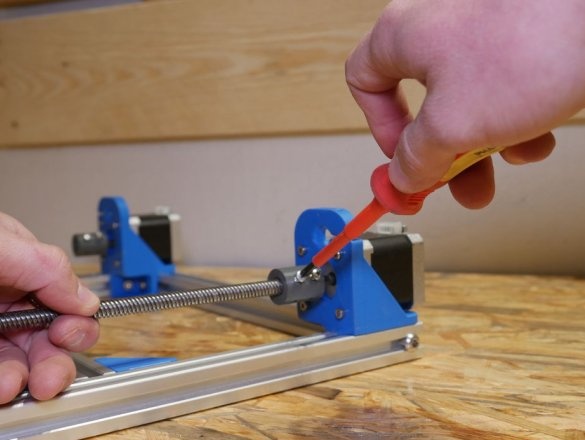

Bước bốn: Trục X

Bây giờ đi đến trục X. Vặn các mặt bích bằng đồng. Lấy một trong các trục X và gắn hai thanh vào nó. Sau đó đặt cỗ xe trục Z trên các thanh này và lắp đặt cỗ xe trục X thứ hai ở phía đối diện. Bảo vệ động cơ bằng các vít M3.

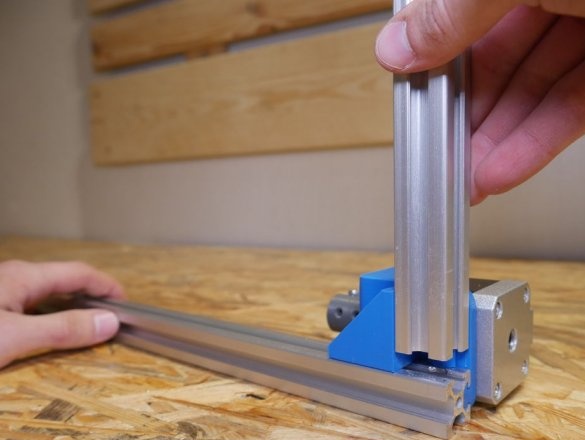

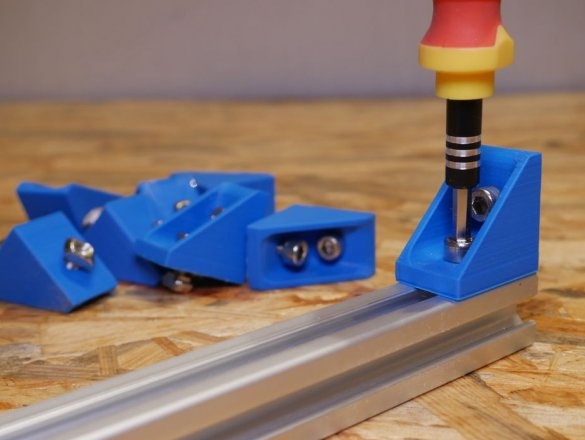

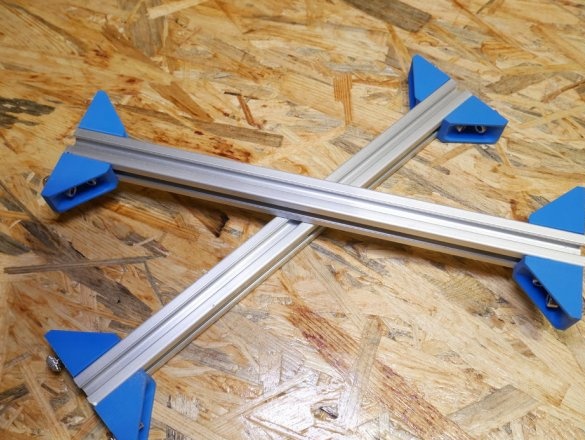

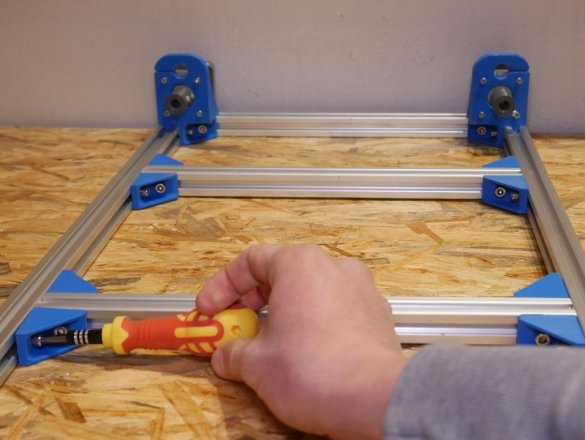

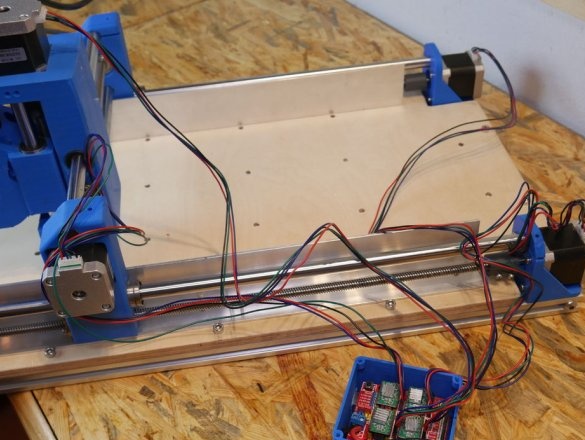

Bước năm: Trục Y và khung nhôm

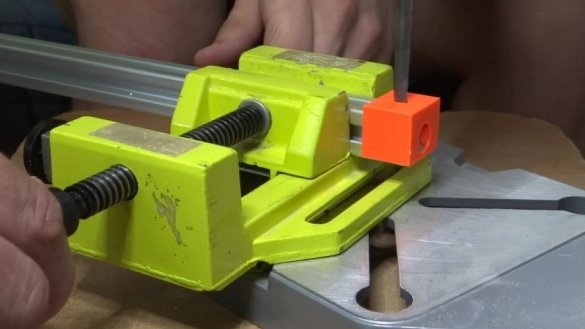

Trục Y được kết nối trực tiếp với khung chính của máy này. Nó được làm bằng các cấu hình nhôm 20x20 mm được kết nối bằng ốc vít cho độ cứng. Vì máy này là mô-đun, có thể giảm hoặc tăng chiều dài của hồ sơ. Các bậc thầy cắt hồ sơ của mình đến 60 cm - 2 chiếc., Và 30 cm - 4 chiếc. Tiếp theo, bạn cần khoan lỗ gắn. Để tạo thuận lợi cho quá trình khoan, chủ đã phát triển và in một dây dẫn có thể được đặt trên hồ sơ và sau đó khoan một lỗ bằng cách sử dụng mũi khoan 6,5 mm. Ở cả hai đầu của 2 hồ sơ ngắn, luồng vẫn cần thiết. Bạn nên khoan trước lỗ khoan bằng mũi khoan 5,2 mm và sau đó tạo một luồng M6.

Hơn nữa trên các động cơ bước được gắn khớp góc.

Hồ sơ nhôm được cài đặt.

Đặt hồ sơ chéo.

Cài đặt trên khung, trục X / Z được lắp ráp trước đó.

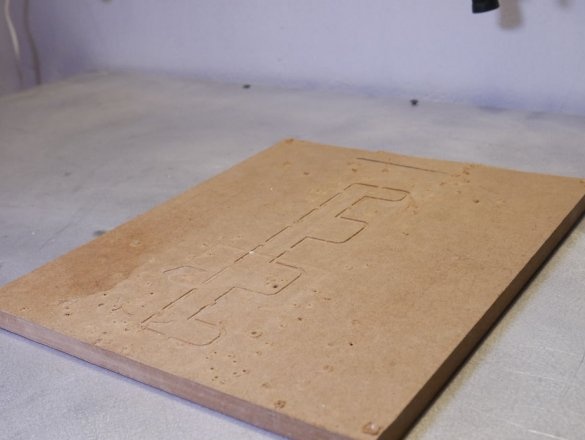

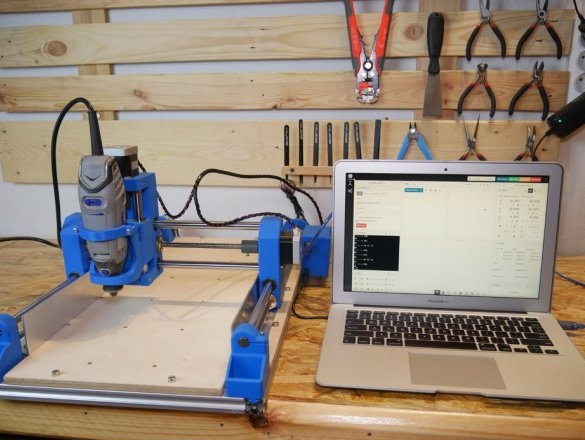

Bước sáu: Bảng

Các bậc thầy đã làm một máy tính để bàn từ gỗ dán. Tôi cắt mảnh theo kích thước, khoan lỗ gắn dọc theo cạnh. Trên phần làm việc của bảng, tôi cũng khoan các lỗ và cài đặt các luồng chèn từ bên dưới. Chúng là cần thiết để buộc chặt phôi. Để ngăn ván ép khỏi bị hư hại, một tấm ván sợi sẽ được đặt lên trên.

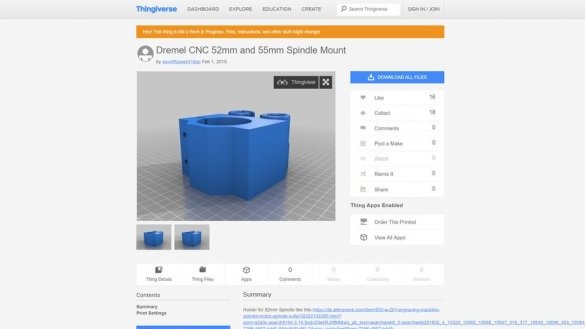

Bước thứ bảy: Drillac

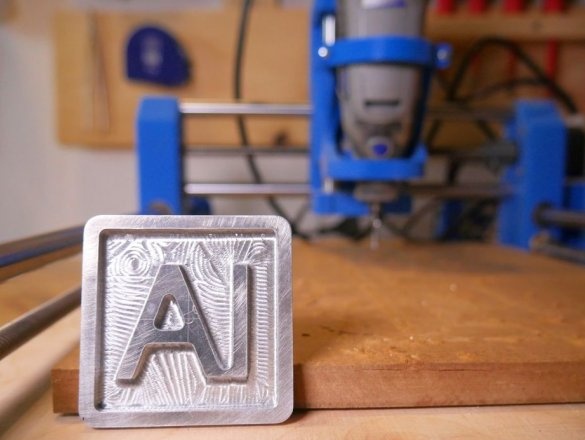

Ông chủ sử dụng Drillac 3000 trên máy của mình. Công cụ này không lý tưởng và rất khó để anh ta xử lý nhôm, nhưng nó đủ để xử lý các bộ phận gỗ hoặc acrylic. Về nguyên tắc, bạn cũng có thể xử lý các bộ phận bằng nhôm, điều này sẽ được thể hiện trên video ở cuối bài viết.

Một số người bạn cài đặt Drillac 4000 trên đó một trục chính khác được gắn và điều này giúp mở rộng khả năng của máy.

Khi bắt đầu dự án này, chủ nhân muốn thêm một rơle để bật và tắt Drillac bằng lệnh G-code, nhưng vì một số vấn đề, anh ta quyết định không sử dụng nó. Do đó, máy khắc được bật và tốc độ được quy định là tiêu chuẩn, với các nút của chính Drillac.

Drillac buộc chặt với một đai ốc ở dưới cùng của máy khắc và kẹp.

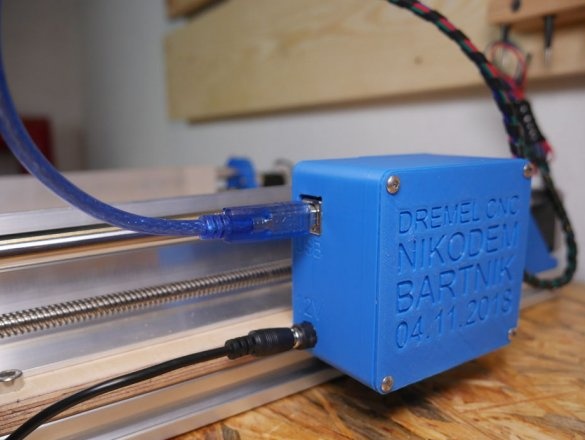

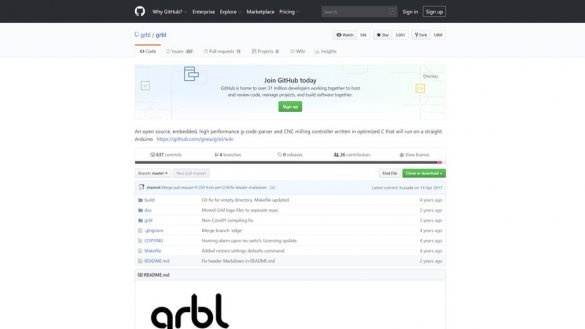

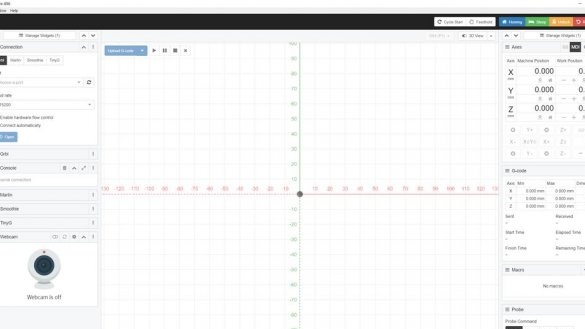

Bước tám: Phần sụn

Để cài đặt GRBL trên Arduino, bạn sẽ cần một Arduino có cáp và phần mềm USB, có thể tải xuống tại đây: https://github.com/grbl/grbl

Sau khi tải xuống tệp .ZIP từ liên kết ở trên, bạn có thể thêm nó vào Arduino IDE dưới dạng thư viện. Chuyển đến các tệp mẫu và mở ví dụ từ tab GRBL. Bạn sẽ chỉ thấy một dòng mã, không có gì hơn, điều này là bình thường. Kết nối Arduino với máy tính và tải chương trình. Và vì vậy, GRBL được cài đặt trên Arduino, bạn không cần thay đổi bất kỳ mã nào. Nếu bạn gặp vấn đề với bước này, hãy thử tìm hướng dẫn trên Internet.

Ngoài ra còn có một điều cần phải thay đổi, bạn có thể thực hiện thông qua một màn hình nối tiếp trong Arduino IDE hoặc bảng điều khiển trong CNCjs.

Tất cả bạn cần làm là gửi 3 lệnh đơn giản:

$100 = 400

$101 = 400

$102 = 400

Gửi các lệnh này một cách riêng biệt. Tùy thuộc vào độ phân giải của động cơ bước bạn đang sử dụng, bạn có thể cần sử dụng giá trị khác 400.

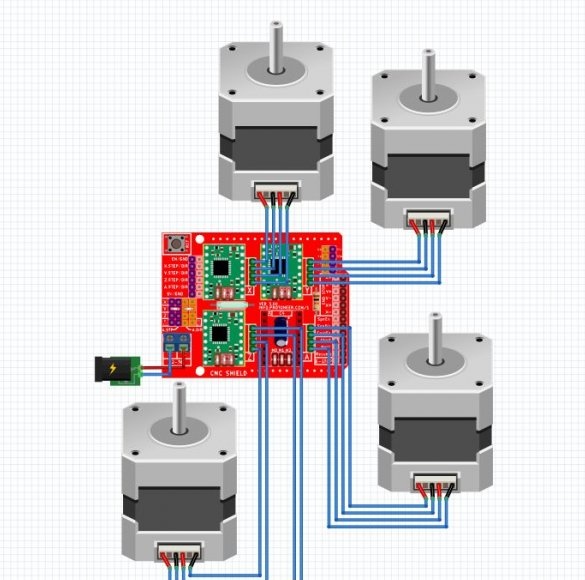

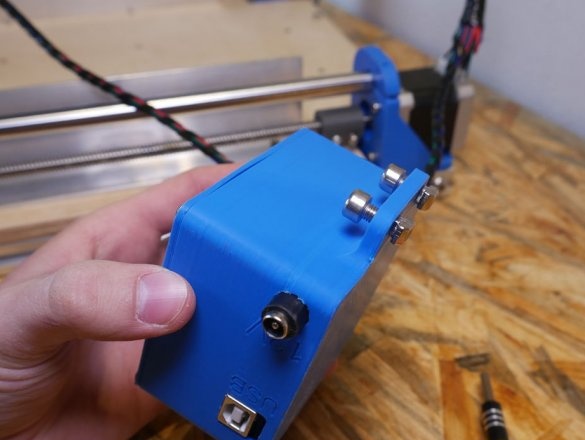

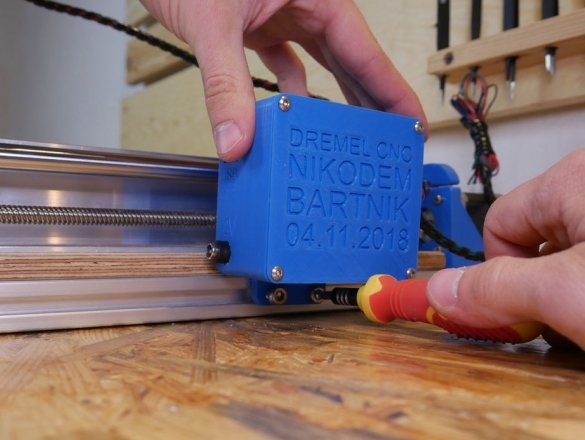

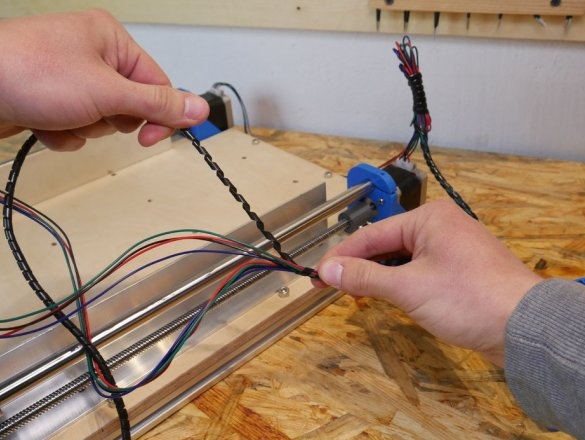

Bước Chín: Điện tử

Tiếp theo, chủ cài đặt các thiết bị điện tử và kết nối các động cơ bước. Khi kết nối, chủ được hướng dẫn bởi các hướng dẫn từ đây trang web.

Cài đặt jumper, sau đó trình điều khiển động cơ bước trên bảng mở rộng. Kết nối đầu nối nguồn, động cơ bước, Arduino. Lắp đặt thiết bị điện tử trong nhà ở. Sau khi lắp ráp, cần kiểm tra hoạt động của động cơ bước, cụ thể là chúng đang quay theo hướng nào. Nếu cần thiết, làm việc không chính xác, động cơ sẽ tắt và quay hơn 180 độ.

Bước mười: Dinh dưỡng

Đối với nguồn điện, máy chủ sử dụng nguồn điện 12V 3A.

Các dây phải được quấn và định tuyến chính xác để chúng không rơi dưới các bộ phận chuyển động.

Bước mười một: Phần mềm

Để điều khiển máy bằng máy tính, trình hướng dẫn sẽ cài đặt chương trình CNCjs từ tài nguyên này.

Chương trình này là miễn phí và được cài đặt trên hầu hết các hệ điều hành.

Nếu bạn gặp sự cố khi kết nối với máy: rất có thể đây là do tốc độ truyền sai, hãy thử thay đổi tốc độ truyền trong CNCjs thành 11520.

Các bậc thầy sử dụng Fusion360 để thiết kế các bộ phận.

Bước 12: Tùy chọn

Chọn nguồn cấp dữ liệu phù hợp và độ sâu cắt là các thông số quan trọng. Bắt đầu xay xát từ từ và hời hợt, tăng tốc độ từ từ. Hãy cẩn thận, máy cắt rất dễ bị hỏng. Hãy nhớ rằng chuyển động chậm cũng tệ như quá nhanh, bạn phải ở giữa chúng để đạt được kết quả tốt nhất.

Dưới đây là các cài đặt mà trình hướng dẫn sử dụng:

Gỗ, MDF:

Thức ăn: 800 mm / phút

Độ sâu của vết cắt: 3 mm

Công tắc Drillac 8/10

Acrylic:

Thức ăn: 500 mm / phút

Độ sâu cắt: 1 mm

Công tắc Drillac 6/10

Nhôm:

Tốc độ nạp: 800 mm / phút

Độ sâu cắt: 0,2mm

Drillac ở tốc độ tối đa

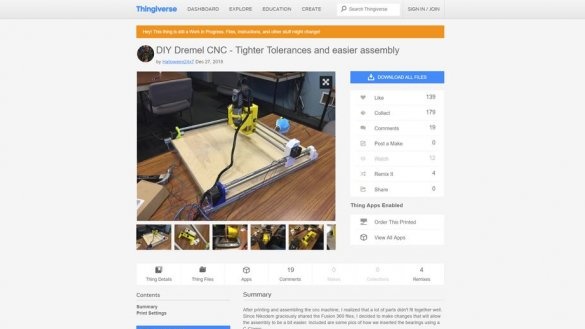

Các bậc thầy đã tạo ra dự án của mình trong nhiều tháng. Khi máy được chế tạo và điều chỉnh, anh đã tải lên một video. Theo thời gian, chủ đã tạo ra một nhóm trong. Bạn có thể thảo luận một vấn đề trong một nhóm hoặc đề xuất giải pháp của riêng bạn. Nhóm đã có khoảng 1.200 người. Nhiều người trong số họ đã chế tạo máy của họ dựa trên công việc của chủ. Một số thạc sĩ đã hoàn thiện các sản phẩm với các giải pháp ban đầu của họ. Dựa trên chiếc máy này, một số người bạn đã thực hiện máy cắt laser và máy vẽ. Bạn có thể làm quen với các tài liệu này bằng cách truy cập nhóm hoặc bằng cách nhấp vào liên kết "Nguồn" ở cuối bài viết và cuộn xuống trang.

Một vài ví dụ về máy.

Trình hướng dẫn cung cấp một loạt video với các ví dụ về máy, với cài đặt, v.v., hãy xem một số video.

Lắp ráp và thiết lập máy.

Ví dụ về công việc.

Phần còn lại của video có thể được tìm thấy trên trang Tác giả hoặc tại liên kết nguồn ở cuối bài viết.