Tôi sẽ tiếp tục câu chuyện về thiết kế bộ chế hòa khí nhiên liệu lỏng cho xưởng thổi thủy tinh. Tôi khuyên bạn nên tự làm quen với mô tả chi tiết về hệ thống và sản xuất bẫy khí:

Phần 1. Mô tả hệ thống, bẫy khí

Tôi chuyển sang trung tâm của cài đặt - bong bóng. Về nguyên tắc, phần này của bộ chế hòa khí được mô tả cũng có thể được sử dụng như một bộ chế hòa khí độc lập đơn giản, chúng thường làm như vậy, nhưng đồng thời, hoạt động của thiết bị trở nên phức tạp hơn và chỉ phải sử dụng khí tươi (trong trường hợp không có hệ thống sưởi). Có thể cải thiện một chút các đặc tính tiêu dùng của bọt khí bằng cách sử dụng độc lập bằng cách bổ sung thiết kế với một đường vòng bằng một vòi (kim) điều tiết. Điều này sẽ cho phép bạn điều chỉnh độ bão hòa của hỗn hợp dễ cháy với hơi xăng.

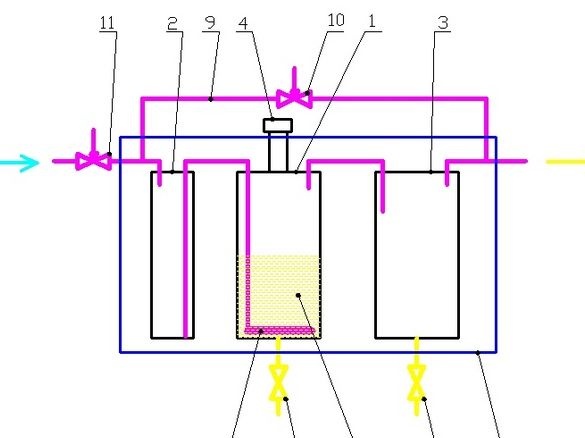

Một sơ đồ của thiết bị tạo bọt được hiển thị trong hình. Bong bóng 1 có dạng một bình kín có cổ để đổ xăng bằng nắp vặn 4. Hai ống được hàn vào bình - một ống dài, chạm đáy và kết thúc bằng một máy phun khí 6 và một ống ngắn, để không khí thoát ra bằng hơi xăng. Một vòi nước đã được hàn vào đáy tàu, cho phép thoát nước dư lượng nhiên liệu nặng bằng nước.

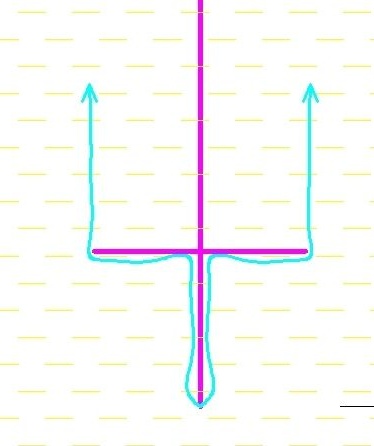

Có rất nhiều, bao gồm các thiết bị đơn giản hơn nhiều để nguyên tử hóa không khí, rất hữu ích khi đề cập đến chúng. Xăng là một dung môi và nhiều chất kết dính và nhựa bị phá vỡ trong đó. Thiết kế nên được làm bằng kim loại, đồng thường được sử dụng nhất - nó dễ hàn và uốn cong. Thông thường, máy phun không khí có dạng xoắn ốc hoặc vòng từ ống đồng song song với đáy, có nhiều lỗ nhỏ. Thiết kế này cho phép bạn tăng diện tích tiếp xúc với không khí với xăng và tăng khả năng bay hơi của nó. Tuy nhiên, các công trình đơn giản hơn thường được sử dụng - một ống thẳng đứng, phần nào không chạm tới đáy với một lỗ hẹp. Thiết kế đơn giản và công nghệ của máy phun, có hiệu quả tốt hơn một chút, có dạng ống thẳng đứng, đầu cuối chạm tới đáy và được cắm. Ở cuối ống có một số lỗ nhỏ, phía trên chúng, một máy giặt lớn được hàn vào ống.

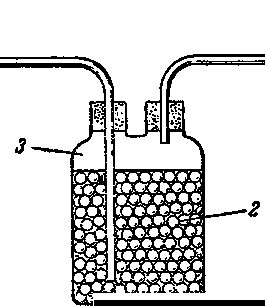

Có một cách khác để tăng độ bão hòa không khí với hơi xăng trong bình bọt khí.Đối với điều này, một số lượng lớn các quả bóng thủy tinh nhỏ hoặc phế liệu đường ống được đặt trong một bình chứa xăng, làm tăng đường đi của bọt khí và cho phép chúng tiếp xúc với chất lỏng lâu hơn.

Đôi khi, thay vì làm đầy thủy tinh, các mảnh kim loại lớn được sử dụng.

Những gì đã được sử dụng trong công việc.

Dụng cụ, thiết bị.

Tất cả các kết nối được thực hiện bằng cách hàn - bạn cần một vòi đốt khí nhỏ. Đặt các công cụ băng ghế. Miếng chà nhám kích thước trung bình cho điểm hàn chà nhám. Để cắt ống đồng chính xác, thật thuận tiện khi sử dụng cưa con lắc cuối, hoặc hộp miter có cưa sắt sẽ làm được. Nó đến trong mài điện tiện dụng, ghế dài.

Vật liệu

Ngoài samovar, người ta đã sử dụng các mảnh vụn của đồng và đồng thau, các ống đồng có đường kính 15 mm, đường kính 6 mm. Que hàn đồng số 3, thông lượng cho nó. Bàn chải

Bong bóng được làm từ một samovar điện cũ. Dung tích 4l, thân làm bằng đồng mạ niken. Hoặc mạ crôm.

Sau khi tháo rời bằng cách sử dụng dầu mỡ thâm nhập để tháo các ốc vít bị rỉ sét nặng, samovar đã được chà rửa càng xa càng tốt. Con sếu bị cắt đứt bằng một cái cưa sắt để lại một ống nhỏ có thành dày được hàn vào tường của cơ thể. Độ dày của tường giúp cho có thể khoan một kênh bên trong để đi qua ống đồng 6 mm, cắm ở đầu. Trong một ống trong quá trình nghiền, cảm biến nhiệt độ kỹ thuật số DS18B20 trong vỏ TO-92 được đặt.

Ban đầu, người ta đã quyết định sử dụng TEN tiêu chuẩn của samovar, may mắn thay, một trong số chúng hóa ra vẫn còn nguyên vẹn. Các chủ đề đã được cắt và thay thế bằng hàn. Thật không may, lò sưởi hóa ra bị lỗi - áo đồng thau của nó bị rò rỉ ở một số nơi và phải được thay thế bằng bốn lò sưởi kém mạnh mẽ hơn từ nồi hơi thủy tinh đã được hàn vào thành bên của vỏ, do đó lò sưởi sẽ ẩn trong độ dày của chất lỏng, dù chỉ là một lượng nhỏ nhiên liệu.

Trong các thử nghiệm, một rò rỉ đã được phát hiện trên thân máy sưởi - toàn bộ cấu trúc đang đập dòng điện và cũng phải từ bỏ để sử dụng máy sưởi bên ngoài từ cáp sưởi. Máy sưởi đã được gỡ bỏ, các lỗ được niêm phong bằng một tấm đồng.

Để thoát các dư lượng nặng không bay hơi của nhiên liệu và nước, một dòng dõi được tổ chức. Một ống đồng 18mm đã bị cắt ở đầu cưa, do đó vết cắt bao phủ cả hai lỗ ở đáy lò sưởi tiêu chuẩn và cống hơi nghiêng về phía vòi. Trong số những thứ khác, một lát cắt như vậy có thể làm cho nơi hàn rất bền về mặt cơ học.

Ở cuối ống, một cần cẩu cắt từ cùng một samovar, một loại nút chai, đã được hàn. Một số bất đồng giữa đường kính của ống và vòi vòi được trung hòa bằng cách cuộn dây từ dây đồng bị tước.

Tất cả các mối hàn được thực hiện với vật hàn mềm bằng đồng thiếc số 3, được sử dụng để lắp đặt nguồn cấp nước bằng đồng và một chất trợ thông lượng đặc biệt cho nó. Hàn được thực hiện bởi một vòi đốt khí.

Vòi nút chai đã được hoàn thiện - tay cầm "samovar" tiêu chuẩn, đã được thay thế bằng một mảnh ống đồng, phích cắm vòi, lò xo. Để cài đặt lò xo, một ổ cắm nhỏ đã được khoan trong nút chai, nơi một mảnh của bu lông M5 được hàn.

Việc lắp ráp cần cẩu. Lò xo côn, phù hợp hoàn hảo từ van bình chữa cháy bột. Với độ siết tối thiểu, cần trục quay chặt và với một số nỗ lực. Đối với phạm vi điều chỉnh lớn hơn, độ cứng của lò xo có thể giảm đi một chút bằng cách khắc nó trong axit.

Một ống dài kết thúc với một bộ phun không khí trên nắp bể phải chạm đáy và gần với bức tường nghiêng. Tôi phải uốn cong nó một chút. Để không bị cuốn vào việc uốn cong và đóng gói bằng cát, đường ống đã được uốn cong bằng cách thực hiện một vài vết cắt không hoàn chỉnh bằng một cái cưa cho kim loại, đóng các cạnh của chúng và niêm phong nơi này. Anh ta tạo một góc 90 độ bằng cách cắt các đầu của ống trống ở góc 45 độ trên đầu cưa, gấp và hàn chúng.

Bản thân bộ phun, được đưa vào đầu dưới của ống cong bị bóp nghẹt, được làm từ một ống đồng mỏng. Ống ủ trước, uốn cong một vòng trên một trống gỗ gia công. Anh ta tạo ra các lỗ, đâm thủng bằng một cái dùi mỏng, thành ống trước đó mỏng bằng một tập tin. Trong hai hàng trên toàn bộ đường kính của vòng.

Tôi hàn phun vào các bức tường bên của một ống dài, đồng thời nhấn chìm đầu cuối bằng một miếng lớn của một tấm đồng có độ dày phù hợp. Rửa sạch từ thông, cưa bỏ thừa.

Sau khi làm sạch hoàn toàn các bề mặt lân cận và sử dụng từ thông, nắp bể được bịt kín. Trước đây, các lỗ có đường kính đáng kể đã được khoan vào nắp, do đó, một tệp tròn đi qua chúng, sau đó các lỗ được khoan đến đường kính mong muốn - hai cho ống đồng 15 mm, một lớn, ở giữa, cho cổ filler.

Đối với cổ filler bằng nút chai, một số mảnh đồng và đồng thau phù hợp đã được chọn. Cổ phải đủ cao để nhô ra khỏi lớp cát của bộ máy. Đầu cắm có ren được làm từ các bộ phận của hệ thống cấp nước, cổ được hàn từ hai vỏ lò xo của nhà máy, từ đồng hồ cơ để bàn bị tháo dỡ.

Cork trống, cắm. Tôi hàn một miếng của một cái đĩa đồng dày vào đó. Một vòng tròn bằng đồng khác có cùng đường kính chỉ đơn giản được chèn vào nút chai và sẽ không cho phép miếng đệm cao su bị nhăn khi xoắn.

Tôi đã tạo ra một ống ngắn để thoát ra khỏi hỗn hợp dễ cháy thành phẩm theo cách tương tự - các cạnh của phôi được cắt ở góc 45 độ trên một đầu cưa cấp thấp, gấp lại, bôi mỡ bằng keo dán và hàn bằng đầu đốt gas. Có thể trên một viên gạch, nó có thể như thế này trong một phó. Đúng vậy, bạn cần phải cắt các máy photocopy trên con lắc bằng kính - các hạt đồng bay nặng hơn nhiều so với các hạt gỗ và bay khá xa.

Sau khi bịt kín các ống dẫn khí và kiểm tra độ kín bằng bọt xà phòng, một giá đỡ được lắp đặt trên bể bọt khí (một phần từ samovar). Máy mài góc được cắt trong đó cho đầu ra của ống thoát nước, các cạnh được làm sạch bằng giấy nhám, chân đế được hàn vào thân máy tại ba điểm.

Cuối cùng, bọt khí thành phẩm một lần nữa được rửa kỹ từ thông lượng, kể cả bên trong. Máy phun được thổi và các giọt hàn chảy vào bên trong được loại bỏ. Trước khi sử dụng, phích cắm van nên được bôi trơn.

Tóm lại, nên nói rằng đối với các khớp góc, tốt hơn là sử dụng các bộ phận tiêu chuẩn - các bộ phận của nguồn cấp nước bằng đồng, điều này sẽ làm cho cấu trúc có phần mạnh mẽ hơn và công nghệ tiên tiến hơn.

Phần 3. Lắp ráp bể đệm.