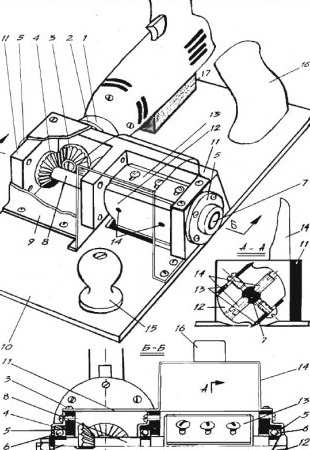

Hình. 1. Máy bào từ máy khoan.

Dao 1 mm nhô lên trên bề mặt hình trụ của trống và 0,5 mm trên mặt phẳng làm việc của cơ sở 10, trượt dọc theo bảng đã xử lý. Dao thay phiên nhau cắt mảnh mảnh mỏng, chộp lấy chúng và ném ra ngoài bộ khuếch tán của vỏ 9. Mô-men xoắn được truyền tới trống qua trục xoay 7 và một cặp bánh răng côn 3 và 4, một trong số đó được cố định vào hình nón của trục khoan điện. Trước khi bạn bắt đầu chế tạo máy bào, hãy chọn một cặp bánh răng côn có đường kính tối đa không quá 38 mm. Đường kính tối thiểu của bánh răng dẫn động 4 dọc theo đầu răng phải có ít nhất 18 mm, để có thể đặt ống đệm 8 trên trục 7. Chọn ba vòng bi để lắp trục có đường kính 10-12 mm. Dựa trên kích thước của vòng bi và cặp hình nón được chọn, xác định kích thước của máy bào và tiến hành sản xuất.

Các bộ phận chính của máy bào được chế tạo trên máy tiện, máy phay và máy khoan. Bạn cũng sẽ cần một công cụ băng ghế dự bị. Phần khó nhất của máy bào là trống 12, quá trình xử lý đòi hỏi sự đối xứng nghiêm ngặt của tất cả các căn hộ, rãnh và lỗ. Vi phạm tính đối xứng sẽ dẫn đến sự dịch chuyển trọng tâm của trống và do đó, xảy ra rung động. Trên máy tiện làm bằng duralumin hoặc thép, mài một hình trụ có lỗ bên trong cho trục chính 7. Trên máy khoan, khoan năm lỗ: ba cho ốc vít để buộc dao và hai cho chân 14. Trên máy phay, tháo hai đế song song để vặn dao 13. Bằng dao cắt, tạo một cái khác hai rãnh giống nhau cần thiết để xả chip. Sau khi luồn ốc vít và ghim, hoàn thành lỗ khoan bên trong cho trục chính bằng mũi khoan. Kiếm 13 con dao từ một con dao đã hoàn thành từ máy bay của người tham gia, trước đó đã gỡ bỏ phần cứng (kỳ nghỉ). Hãy chú ý đến tính chính xác của vị trí và độ chính xác của việc tuân thủ các kích thước của ba chiều dọc. lỗ để gắn ốc vít. Chấp nhận một góc mài dao 20 °.

Xoay trục chính 7 từ thép công cụ, làm cứng và mài theo kích thước của ổ trục. Xoay tất cả năm ống tay áo 8 ra khỏi thép. Khi lắp ráp, đặt chúng liên tục, bắt đầu từ đầu mù của trục chính 7. Trên máy tiện, cũng mài ba mặt bích 5 để lắp vòng bi 6 của trục xoay 7.Hai trong số chúng gần nhất với cặp hình nón phải có lỗ khoan sâu hơn một chút so với chiều cao của nó. Điều này là cần thiết để ngăn ngừa sự mài mòn sớm của vòng bi, lý do là độ giãn dài trục của trục chính 7 là kết quả của việc gia nhiệt trong quá trình vận hành. Mặt bích thứ ba phải ấn chặt ổ đỡ vào đầu của vỏ 11, do đó độ sâu của lỗ khoan được lấy nhỏ hơn 0,1 mm so với chiều cao của ổ đỡ. Các lỗ hạ cánh được khoan đúng theo đường kính ngoài của ổ trục (khớp trượt). Case 11 là khung hình chữ U với các bức tường dày 81010 mm. Lấy một khối duralumin hoặc textolite có kích thước phù hợp và sử dụng máy khoan và cưa sắt thông thường, cắt ra hai rãnh, trên đó sẽ đặt một cặp hình nón, và một cái trống 12 trên một cái khác. bốn lỗ có ren tiếp theo dưới các ốc vít để buộc chặt mặt bích 5. Tùy thuộc vào kích thước của máy khoan điện, mặt phẳng kết nối của vỏ 11 với mặt cuối của mặt bích vòng bi 2 phải được gia công ở một góc thích hợp với đế 10. Đèn nền Lyta lỗ và cắt sợi tại các ốc kết nối mặt bích 2. Các cơ sở 10 được thực hiện tốt nhất từ thép hoặc tấm ĐURA độ dày của 3 hoặc 5 mm. Tại cơ sở, nghiêm ngặt bằng cách đánh dấu bằng mũi khoan và sau đó hoàn thiện bằng một tệp tròn, cắt lỗ làm việc cho trống 12. Sau đó khoan lỗ để buộc chặt vỏ, vỏ 9 và xử lý 15 và 16 bằng vít và vít chìm. Để cố định đáng tin cậy của máy khoan điện trên đế, tốt nhất là làm một cái nêm gỗ / 7. Hoạt động quan trọng nhất để lắp ráp máy bào là lắp đặt trục xoay 7 với tất cả các bộ phận được gắn trong vỏ 11. Nó rất tốn công và do đó phải được thực hiện sau khi lắp cẩn thận tất cả các bộ phận với nhau. Đầu tiên lắp vòng bi 5 chắc chắn vào trục chính cứng và mặt đất.

Mang được thực hiện như sau. Trong một phó, kẹp một đoạn ống có thành dày với đường kính trong cao hơn 0,5-1 mm so với đường kính của trục chính. Đặt ổ đỡ trên đầu ống và chèn đầu ren của trục chính vào lỗ của nó. Bôi trơn bề mặt được đánh bóng bằng dầu và đập nhẹ vào búa trên đầu mù của trục chính và đưa nó vào đường ống. Sau đó đặt vào tay áo 8, đặt trống vào vỏ và đặt nó vào trục chính. Dọc theo trục dọc trong vỏ, một miếng đệm, vòng bi thứ hai, mặt bích thứ hai, vòng đệm thứ ba, chìa khóa, bánh răng dẫn động 4, vòng đệm thứ tư và vòng bi thứ ba, sau đó là ống lót, vòng đệm lò xo và đai ốc siết chặt toàn bộ . Sau đó, sử dụng chân 14 để cố định trống trên trục chính và siết chặt các vít đảm bảo mặt bích 5. Các thao tác cuối cùng để hoàn thành công việc trên máy bào sẽ là tạo ra một vỏ hình 9 và bộ khuếch tán 14. Chúng sẽ bảo vệ các cơ quan làm việc khỏi chip và ngón tay của bạn khỏi bị thương. Cắt chúng ra khỏi tấm duralumin có độ dày 1,5-2 mm.